Содержание

Промывка форсунок: плюсы и минусы

Промывка форсунок: плюсы и минусы

Михаил Бирюков e-mail: [email protected]

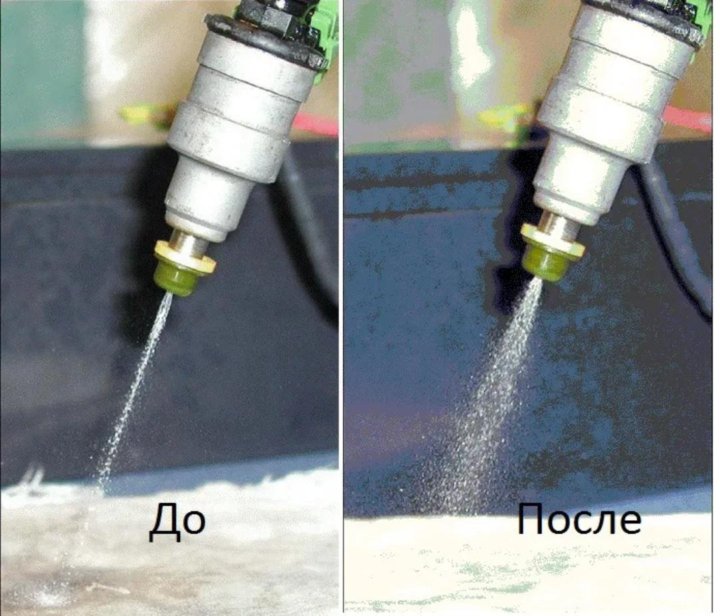

В российских условиях при эксплуатации автомобилей, оснащенных двигателями с системами впрыска топлива, необходимо проводить периодическую очистку (через 20– 30 тыс. км пробега) топливных магистралей, форсунок и других элементов. Такой вид технического обслуживания подразумевает жидкостную промывку инжектора или ультразвуковую очистку форсунок. Рассмотрим плюсы и минусы каждого из вариантов очистки системы впрыска топлива.

Промывка инжектора может выполняться при помощи как мобильных, так и стационарных установок. При помощи мобильной установки для промывки системы впрыска можно очистить достаточно хорошо лишь форсунки. Это является основным недостатком мобильных установок. При помощи стационарных установок можно обеспечить полную циркуляцию очищающей жидкости по всей инжекторной системе автомобиля.

Для автомобилей с умеренным пробегом (до 100 тыс. км пробега) подойдет химическая очистка топливной системы. Рассчитана эта процедура в первую очередь на чистку форсунок, но для выполнения требуется промывочная установка. К топливной системе следует подключить промывочную установку, а затем подать специальное очистительное средство (сольвенты) в инжекторы. Также такая промывка требует замены свечей — химическое средство достаточно агрессивно и может быть вредно для топливной системы.

км пробега) подойдет химическая очистка топливной системы. Рассчитана эта процедура в первую очередь на чистку форсунок, но для выполнения требуется промывочная установка. К топливной системе следует подключить промывочную установку, а затем подать специальное очистительное средство (сольвенты) в инжекторы. Также такая промывка требует замены свечей — химическое средство достаточно агрессивно и может быть вредно для топливной системы.

Отложения в форсунке растворяются, и работа всей системы заметно улучшается, что сказывается на уменьшении расхода горючего. Способ приятен тем, что не требует демонтажа форсунок. Мотор работает полчаса на этой жидкости под давлением в 5–6 мПа, как результат — эффективная очистка рампы, клапанов и камер сгорания. Как и присадки, сольвенты имеются в большом ассортименте. Чтобы выбор был правильным, рекомендуется изучить отзывы на различные марки очистительных жидкостей.

Химическая промывка особенно удобна тем, что отпадает необходимость в дополнительных материалах (к примеру, уплотнительных кольцах) и разборке топливной системы, поскольку промывочная установка подсоединяется напрямую к инжекторной системе двигателя.

В отличие от мобильных, в стационарных установках полностью промываются как форсунки, так и топливная рама, регулятор давления топливной системы и прочие элементы системы. Для очистки системы впрыска топлива рекомендуется применять жидкости известных на мировом рынке фирм (например, Wynn’s или Carbon Clean), которые гарантируют высокое качество промывки.

Ультразвуковая очистка форсунок подразумевает другой способ работы с системой впрыска топлива. Для того чтобы очистить форсунки таким методом, их необходимо сначала демонтировать, а это влечет за собой дополнительные расходы. После демонтажа форсунки помещаются в ванну, которая заполнена специальным составом, и подвергаются ультразвуковому воздействию. На клеммы форсунок время от времени необходимо подавать управляющие импульсы для их открывания. После завершения ультразвуковой очистки форсунки проверяются на стенде. К недостаткам ультразвуковой очистки можно отнести тот факт, что при этом способе может быть повреждена изоляция обмотки электромагнита или произойти микросварка деталей форсунок, что мгновенно приводит их в негодность. Также стоит отметить, что при ультразвуковой очистке сама система подачи топлива не обслуживается и оставшиеся в других ее элементах отложения продолжают накапливаться. Ультразвуковая очистка, как правило, применяется в особо тяжелых случаях, при сильно загрязнении форсунок. Однако при этом выгоднее бывает заменить форсунки, чем очищать их.

Также стоит отметить, что при ультразвуковой очистке сама система подачи топлива не обслуживается и оставшиеся в других ее элементах отложения продолжают накапливаться. Ультразвуковая очистка, как правило, применяется в особо тяжелых случаях, при сильно загрязнении форсунок. Однако при этом выгоднее бывает заменить форсунки, чем очищать их.

Для Цитирования:

Михаил Бирюков, Промывка форсунок: плюсы и минусы. Автотранспорт: эксплуатация-обслуживание-ремонт. 2021;5.

Полная версия статьи доступна подписчикам журнала

Для Цитирования:

Михаил Бирюков, Промывка форсунок: плюсы и минусы. Автотранспорт: эксплуатация-обслуживание-ремонт. 2021;5.

ФИО

Ваш e-mail

Ваш телефон

Нажимая кнопку «Получить доступ» вы даёте своё согласие обработку своих персональных данных

Ваше имя

Ваша фамилия

Ваш e-mail

Ваш телефон

Придумайте пароль

Пароль еще раз

Запомнить меня

Информируйте меня обо всех новостях и спецпредложениях по почте

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

Логин

Пароль

Ваше имя:

Ваш e-mail:

Ваш телефон:

Сообщение:

На сайте используется защита от спама reCAPTCHA и применяются

Условия использования

и Конфиденциальность Google

Использовать это устройство?

Одновременно использовать один аккаунт разрешено только с одного устройства.

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

×

Мы перевели вас на Русскую версию сайта

You have been redirected to the Russian version

Мы используем куки

Промывка форсунок топливной системы | SUPROTEC

Главным источником загрязнения топливной системы является топливо, а точнее, находящиеся в нем загрязнители.

Очистка топливной системы, и в том числе форсунок, представляет собой серьезную проблему. Связана она с целым рядом аспектов, а главной причиной появления загрязнений всегда становится низкое качество топлива в нашей стране. В данном материале мы рассмотрим основные причины появления загрязнений и эффективный способ борьбы с ними — промывка форсунок двигателя своими руками.

От чего происходит загрязнение форсунок?

Главным источником засорения топливной системы является топливо, а точнее, находящиеся в нем загрязнители. Они попадают туда как на стадии производства и очистки, так и при транспортировке, а также хранении.

К загрязнителям можно отнести водный конденсат, твердые частицы (нередко это ржавчина, образующаяся на внутренней части емкостей для хранения, а иногда непосредственно в бензобаке автомобиля), а также смолы, появляющиеся при некачественной очистке.

При попадании в форсунки, где рабочая температура довольно высока, ржавчина отделяется от летучих фракций и оседают на металлических элементах. В таких случаях необходима промывка форсунок двигателя.

Основные показатели качества автомобильных бензинов | ||||

Показатели | Бензины по ГОСТ Р51866-2002 | |||

Регуляр Евро-92 (АИ-92) | Премиум Евро-95 (АИ-95) | Супер Евро-98 (АИ-98) | ||

Октановое число, не менее | По моторному методу | 83 | 85 | 88 |

По исследо-вательскому методу | 92 | 95 | 98 | |

Содержание свинца, г/дм³, не более | 0,005 | |||

Содержание смол, мг/100см³, не более | 5,0 | |||

Массовая доля серы, %, не более | 0,015 | |||

Объёмная доля бензола, %, не более | 1,0 | |||

Плотность при 15°C, г/дм³ | 720-775 | |||

Внешний вид | Чистый прозрачный | |||

Каковы последствия загрязнения?

Условно процесс засорения можно разделить на быстроразвивающиеся и образующиеся постепенно. В случае с первыми, загрязнение происходит в короткий срок. Как правило, к нему приводят крупные образования, попадающие тем или иным путем в топливо и засоряющие форсунку.

В случае с первыми, загрязнение происходит в короткий срок. Как правило, к нему приводят крупные образования, попадающие тем или иным путем в топливо и засоряющие форсунку.

Очень часто при таких загрязнениях требуется замена узла или его механическая очистка. Во второй категории загрязнение происходит постепенно за счет нарастания отложений на металлических элементах, узлах и агрегатах. Отложения принимают форму смолистой фракции, практически не подверженной растворению.

В течение длительного времени образующийся кокс полностью перекрывает топливоподачу. В такой ситуации возможна эффективная промывка форсунок без снятия с двигателя.

Справиться с этим поможет присадка для очистки форсунок.

ТРЕБОВАНИЯ К КАЧЕСТВУ ДИЗЕЛЬНЫХ ТОПЛИВ ПО EN 590

ПОКАЗАТЕЛИ КАЧЕСТВА | En 590 | |||

1996 | 2000 | 2005 | 2009 | |

Содержание серы, %, не более | 0,05 | 0,035 | 0,005 | 0,001 |

Цетановое число, не менее | 49 | 51 | 51 | 51 |

Содержание полициклических ароматических углеводородов, %, не более | Не норм. | 11 | 11 | 11 |

Смазывающая способность при 60°C, мкм, не более | Не норм. | 460 | 460 | 460 |

Фракционный состав: 95% перегоняется до, °C | 370 | 360 | 360 | 360 |

Плотность при 15°C, кг/м³ | 820-860 | 820-845 | 820-845 | 820-845 |

Окислительная стабильность, не более | Не норм. | 25 | 25 | 25 |

Содержание метиловых эфиров жирных кислот, %, не более | — | — | 5 | 7 |

Стандарт по ограничению содержания вредных веществ в ОГ двигателей | Евро-2 | Евро-3 | Евро-4 | Евро-5 |

Очистка форсунки

Условно разделяют три типа очистки форсунок :

- Чистка при снятии рампы с двигателя.

В таком случае форсунки очищаются механически, с применением ультразвука, а также с использованием специальных чистящих веществ. Метод почти лишен недостатков, однако дорог и трудоемок.

В таком случае форсунки очищаются механически, с применением ультразвука, а также с использованием специальных чистящих веществ. Метод почти лишен недостатков, однако дорог и трудоемок. - Очистка путем подачи вместо топлива специальной летучей очищающей жидкости (сольвента). Данный метод применяется на большинстве сервисных мастерских. Технология довольно доступна, но часто приводит к нарушению технических зазоров в результате активного разрушения кокса вокруг иглы форсунки.

- Промывка форсунок без снятия с двигателя с применение чистящих составов, добавляемых в топливо при заправке автомобиля. Метод проигрывает предыдущим в скорости, однако обеспечивает «мягкую» очистку в процессе эксплуатации автомобиля.

Новые разработки в сфере очистки форсунок

Активные работы в сфере разработки очистителей для форсунок технологи и химики проводят уже не один год. Своё инновационное решение предложила и компания «Супротек». Новый состав поставляется в варианте для бензиновых и дизельных силовых агрегатов и основан на патентованном пакете присадок «Супротек», которые решают широкий спектр эксплуатационных задач. В жидкость для очистки форсунок входят не только элементы промывки, но и защиты узлов и агрегатов от негативного воздействия. Именно этот аспект отличает продукты Супротек от аналогов, предлагаемых другими фирмами. Промывка форсунок бензинового двигателя и форсунок дизельного двигателя с помощью составов «Супротек» обеспечит мягкую и эффективную очистку. А если применять состав в комплексе с многофункциональной очищающей присадкой к дизельному топливу SUPROTEC APROHIM «SDA (СДА)» и присадкой в бензин SUPROTEC APROHIM «SGA» (СГА), то топливная система вашего автомобиля гарантированно прослужит верой и правдой весь положенный (и даже больше) срок.

В жидкость для очистки форсунок входят не только элементы промывки, но и защиты узлов и агрегатов от негативного воздействия. Именно этот аспект отличает продукты Супротек от аналогов, предлагаемых другими фирмами. Промывка форсунок бензинового двигателя и форсунок дизельного двигателя с помощью составов «Супротек» обеспечит мягкую и эффективную очистку. А если применять состав в комплексе с многофункциональной очищающей присадкой к дизельному топливу SUPROTEC APROHIM «SDA (СДА)» и присадкой в бензин SUPROTEC APROHIM «SGA» (СГА), то топливная система вашего автомобиля гарантированно прослужит верой и правдой весь положенный (и даже больше) срок.

К преимуществам решения от Супротек можно отнести:

- Улучшение ресурсных показателей двигателя, как бензиновых так и дизельных силовых агрегатов благодаря активным присадкам «Супротек» и улучшению смазывающих свойств топлива.

- Увеличение производительности работы ТНВД дизельного двигателя за счет присадок, обеспечивающих покрытие трущихся деталей и увеличение прецизионных свойств.

- Повышение показателей пульверизации, а также стабильности и эффективности горения топливной смеси.

- Облегчение запуска силового агрегата в холодное время года.

Важно отметить, что присадка для очистки форсунок от Супротек включает в себя комплекс добавок, которые обеспечивают улучшение ряда свойств функционирования двигателя. Летучие соединения обеспечивают эффективное удаление загрязнений, а наличие регенерирующих добавок препятствует ускоренному износу «освободившихся» от кокса узлов и поверхностей трения. В комплексе такой подход позволяет обеспечить очистку и частичное восстановление рабочих свойств топливной системы автомобиля.

Как очистить сопло 3D-принтера

Очистка засорившегося сопла 3D-принтера — относительно простая задача, которую можно выполнить с помощью подручных средств. В этой статье мы поговорим об основных причинах засорения и способах его устранения.

Источник: simple3d. com

com

Прочитайте статью, чтобы узнать, как быстро решить эту проблему.

Предотвращение засорения

Источник: hackaday.com

Точность печати и чистота поверхности напрямую зависят от качества материала и состояния сопла. Пользователю необходимо держать последний под контролем, чтобы избежать засорения. Если проблема возникает во время печати, это может привести к целому ряду проблем. Разборка экструдера, скорее всего, потребуется для очистки хотэнда, а модель придется распечатывать заново, если в процессе печати произошло засорение.

Выбор правильных настроек принтера (имеется в виду температура и скорость печати в соответствии со свойствами филамента) считается основным методом предотвращения засорения. Особое внимание следует обратить пользователю при работе с материалами с высокой температурой плавления и высокой вязкостью. Также важно контролировать скорость экструзии на ранних этапах печати. Неровные первые слои указывают на то, что путь нити внутри экструдера проложен неправильно.

Еще одним важным моментом является проверка состояния печатной части, особенно при использовании латунного сопла. Этот материал имеет тенденцию деформироваться со временем из-за его низкой стойкости к истиранию. Артефакты могут появиться на выходе из сопла после длительной эксплуатации, а высокоабразивные материалы могут повредить латунное сопло в течение нескольких минут.

Засорение также может быть вызвано тем, что экструдер не остыл перед заменой нити. Перед продолжением печати необходимо проверить, соответствует ли температура экструдера параметрам печати. Наконец, если скорость экструзии снижается, мы рекомендуем остановить процесс и проверить состояние принтера. Не проталкивайте нить вручную — приложение внешней силы может еще быстрее засорить сопло, сжав пластик.

Как вручную прочистить сопло 3D-принтера

youtube.com/embed/g8uvh6kvr54″>

Перед чисткой сопла необходимо проверить, действительно ли проблема связана с этой частью. Иногда нить может порваться в отверстии печатающей головки из-за высыхания или длительного воздействия УФ-излучения. Иногда проблема кроется в блоке отопителя.

Очистку следует начинать с области вокруг нагревателя экструдера черного цвета. Для этого рекомендуется очистить хотэнд со всех сторон металлической щеткой до исчезновения следов засохшего или сгоревшего филамента. Рекомендуется использовать проволочную щетку, чтобы убедиться, что на внешней части сопла не осталось остатков нити.

Источник: help.prusa3d.com

Основной причиной засорения форсунки являются обугленные остатки материала во внутренней части форсунки, пыль и другие виды загрязнения. Это предотвращает выдавливание нового материала. Таким образом, первое, что нужно сделать после очистки внешних частей, это нагреть экструдер. Это расплавит материал, оставшийся внутри сопла./14eb061237ebac3.ru.s.siteapi.org/img/2a429fc38f57d32ba5d54ef6a55fdd1f43bb58d0.jpg) Застрявшую нить можно вытолкнуть иглой.

Застрявшую нить можно вытолкнуть иглой.

Альтернативным способом может быть отсоединение сопла. Затем деталь кладут на термостойкую поверхность или помещают в металлические тиски, а затем нагревают с помощью промышленной сушилки. Остатки следует вычистить иголкой.

Как очистить сопло 3D-принтера растворителем

Если после всех вышеописанных процедур сопло все равно засорилось, то есть еще один способ, который сработает в большинстве случаев, например, когда засорение произошло при печати АБС-пластиком. Метод заключается в очистке сопла 3D-принтера ацетоном или другим раствором, например, дихлорэтаном. Выбор растворителя зависит от химического состава филамента.

Форсунка должна быть отсоединена от хотэнда, помещена в раствор и оставлена там на несколько часов. Жидкость частично или полностью растворит пластик, а остатки вы сможете очистить с помощью иглы.

Мы рекомендуем хранить запасные форсунки, которые в настоящее время не используются, в стеклянной бутыли с реагентом, наполненной растворителем, чтобы не беспокоиться об их готовности к работе.

Как очистить сопло 3D-принтера с помощью нити

Источник: support.ultimaker.com

Чистка сопла нитью буквально означает выталкивание застрявшего материала с помощью другого материала. Для этой цели можно использовать аналогичный или более высокотемпературный пластик, но мы рекомендуем использовать специальную чистящую нить.

Чистящая нить – это материал, продаваемый в форме коротких стержней или катушек. Поначалу волокна будут напоминать нейлон. Но на самом деле чистящая нить — это материал, используемый для очистки промышленного оборудования для литья под давлением. Эта нить позволяет аккуратно выталкивать застрявшие элементы и карбонизированный пластик, не повреждая насадку. Во многих случаях чистящая нить будет более эффективным решением, чем традиционная горячая или холодная очистка сопла 3D-принтера.

Источник: support.ultimaker.com

Основным преимуществом этого метода является высокая эффективность в сочетании с минимальной механической нагрузкой на детали принтера. К минусам можно отнести расходование большего количества ресурсов и ограничение только частичной блокировки — чистящая нить должна пройти хотя бы частично.

Перед использованием чистящей нити вам необходимо извлечь оставшуюся нить и расчистить путь для пластиковой загрузки. Затем нагрейте экструдер до последней температуры печати. Чистящая нить должна проталкиваться либо вручную, либо автоматически (в системах с прямым приводом). Как только процесс печати начнется, сопло должно извлечь чистящую нить с остатками старой нити. Вы можете остановить экструзию, когда очищающая нить начнет выходить без остатков материала.

Заключение

Своевременная очистка сопел – процедура, необходимая для сохранения качества печати и позволяющая получать качественные и однородные детали с гладкими поверхностями, без впадин и неровностей. Регулярно обслуживайте свое оборудование или обращайтесь за помощью к профессионалам.

Регулярно обслуживайте свое оборудование или обращайтесь за помощью к профессионалам.

Как очистить сопла 3D-принтера и предотвратить их засорение

Важно выбрать правильный метод очистки сопла 3D-принтера. Засорение сопла 3D-принтера может привести к самым разным проблемам: от недостаточной экструзии и отсутствия слоев до полного отсутствия нити. Продолжайте читать, чтобы узнать, как определить, не засорилось ли ваше сопло, выяснить, что вызывает проблему, и как очистить сопло 3D-принтера и предотвратить засорение в будущем.

Как определить забитое сопло

Есть несколько явных признаков того, что сопло вашего 3D-принтера может быть засорено. Натяжение материала, отсутствующие слои, щелкающие звуки шестерен экструдера и непостоянные шаблоны экструзии — особенно тонкие слои — все это симптомы частичного засорения сопла. И если нить не проходит через ваш экструдер на платформу сборки, возможно, вы имеете дело с полностью забитым соплом.

Если вы подозреваете, что сопло вашего 3D-принтера забито, но хотите быть уверены, что именно это вызывает дефекты в ваших 3D-отпечатках, отключите шестерню экструдера и попробуйте вручную подать нить через горячее сопло. Если сопло не забито, это должно быть довольно простой задачей, и нить накаливания должна последовательно проходить через сопло. Если вы испытываете сопротивление, скорее всего, вы имеете дело с засором. Точно так же, если нить выдавливается через отверстие сопла, но кажется тоньше, чем должна быть, или начинает скручиваться на внешней стороне сопла, скорее всего, внутри сопла есть какое-то препятствие, которое останавливает полный поток материала.

Рекомендуем прочитать: Натяжка 3D-принтера: как исправить

Что вызывает засорение сопла?

Есть несколько виновников засорения сопла 3D-принтера. Часто причина связана с чем-то довольно простым и легко предотвратимым, например, с загрязнением пылью.faq_05_04.jpg) Иногда проблема может быть более сложной и связана с температурой печати и температурой сопла. Давайте подробнее рассмотрим основные причины засорения сопла 3D-принтера.

Иногда проблема может быть более сложной и связана с температурой печати и температурой сопла. Давайте подробнее рассмотрим основные причины засорения сопла 3D-принтера.

Грязная нить: Частицы пыли или грязи в среде печати могут прилипнуть к нити, если она не хранится должным образом. Затем эти загрязняющие частицы попадают в сопло по мере подачи нити. Внутри сопла частицы пыли сгорают, в конечном итоге вызывая накопление нагара и закупорку. Это также риск, если сам 3D-принтер собирает пыль.

Переключение материалов: Еще одна причина заедания форсунок — отсутствие очистки форсунки между сменой материалов. Например, если вы напечатали PLA на 3D-принтере и хотите перейти на ABS, вы всегда должны очищать сопло между ними. Существует несколько методов очистки сопла между заменами филамента для удаления остатков, включая холодное вытягивание или использование проволочной щетки для удаления остатков снаружи хотэнда.

Температура печати: Настройка экструдера 3D-принтера на неправильную температуру также может привести к засорению. С одной стороны, если температура сопла слишком низкая, нить не расплавится должным образом, что может привести к скоплению материала и давлению внутри сопла. С другой стороны, если температура печати слишком высока, это может привести к явлению, называемому тепловой ползучести. Это когда тепло от сопла распространяется дальше по механизму экструдера, который начинает плавить нить до того, как она достигнет горячего конца. Если это произойдет, экструзионные шестерни 3D-принтера не смогут правильно подавать нить, что приведет к засорению.

С одной стороны, если температура сопла слишком низкая, нить не расплавится должным образом, что может привести к скоплению материала и давлению внутри сопла. С другой стороны, если температура печати слишком высока, это может привести к явлению, называемому тепловой ползучести. Это когда тепло от сопла распространяется дальше по механизму экструдера, который начинает плавить нить до того, как она достигнет горячего конца. Если это произойдет, экструзионные шестерни 3D-принтера не смогут правильно подавать нить, что приведет к засорению.

Высота сопла: Если сопло вашего 3D-принтера установлено слишком близко к платформе печати, это может привести к засорению. Это связано с тем, что сопло не сможет должным образом нанести первый слой расплавленной нити на печатную платформу. Вместо этого расплавленный термопласт покроет внешнюю часть сопла и прилипнет к нему. Это может вызвать внешнюю блокировку, а также привести к втягиванию нити внутрь нити, что может привести к внутреннему засорению.

Температура печати и загрязнение нити являются распространенными причинами засорения сопла 3D-принтера.

Как очистить сопло 3D-принтера

Если на вашем 3D-принтере есть признаки засорения сопла, не стоит беспокоиться. Часто вы можете починить забитый горячий конец, используя комбинацию простых методов, которые мы рассмотрим ниже. Также стоит упомянуть, что метод очистки будет различаться в зависимости от того, испытывает ли ваш 3D-принтер частичное засорение (т. е. материал все еще выдавливается, но с непостоянной скоростью) или полное засорение (т. е. не экструдируется расплавленная нить). Вот как очистить сопло 3D-принтера:

Частичное засорение

Чистящая нить: Если вы имеете дело с частичным засорением, использование специальной чистящей нити является эффективным способом очистки сопла от мусора. Чистящие нити часто изготавливаются на основе нейлона, но они специально предназначены для очистки, а не для 3D-печати. Чтобы использовать чистящую нить, просто нагрейте 3D-принтер до немного более высокой температуры, чем вы использовали для последнего задания на печать. Будьте осторожны, устанавливая слишком высокую температуру, так как это может привести к возгоранию засорения нити внутри сопла.

Чтобы использовать чистящую нить, просто нагрейте 3D-принтер до немного более высокой температуры, чем вы использовали для последнего задания на печать. Будьте осторожны, устанавливая слишком высокую температуру, так как это может привести к возгоранию засорения нити внутри сопла.

Когда сопло нагреется до нужной температуры, пропустите чистящую нить через сопло. Вы должны заметить следы исходной нити, выходящие вместе с чистящей нитью, что означает, что очистка работает. Продолжайте выдавливать чистящую нить, пока она не выйдет чистой. Ваш 3D-принтер должен быть в порядке.

Проволочная щетка: Если поверхность сопла вашего 3D-принтера грязная и покрыта расплавленной нитью, удаление этого остатка должно быть первым шагом. Для этого используйте латунную проволочную щетку (стальные щетки слишком абразивны), чтобы очистить сопло от остатков нити или грязи. Обязательно нагрейте сопло перед использованием щетки, чтобы нить было легче удалить. Вы также можете попытаться стереть остатки нити спиртовой салфеткой.

Вы также можете попытаться стереть остатки нити спиртовой салфеткой.

Полный засор

Игла: Этот метод является одним из самых простых способов удаления мусора из сопла 3D-принтера. Начните с нагрева горячего конца до температуры, соответствующей последнему материалу, который вы распечатали в 3D. Затем с помощью тонкой иглы или проволоки, например иглы для акупунктуры или тонкой стальной гитарной струны, осторожно проткните отверстие насадки вверх. Это должно разрушить обломки нити, которые блокируют сопло, чтобы его можно было легко выдавить.

Если вы используете игольчатый метод, убедитесь, что вы используете иглу меньшего диаметра, чем само сопло, иначе вы можете повредить сопло. Также рекомендуется использовать иглу для акупунктуры вместо сверла, потому что она менее подвержена поломке внутри насадки.

Холодная вытяжка: Чтобы использовать метод холодной вытяжки, начните с нагрева экструдера 3D-принтера примерно до 250°C. (Если вы используете этот метод с PLA, используйте более низкую температуру, например 200°C.) Когда сопло горячее, протолкните нить через печатающую головку. Затем дайте соплу остыть, а нить затвердеет. Затем повторно нагрейте экструдер до более низкой температуры (например, 115°C) и когда температура достигнет 90°C быстро потяните нить вверх и из сопла экструдера. Мягкие нити, такие как нейлоновая нить, как правило, лучше всего подходят для холодной протяжки.

(Если вы используете этот метод с PLA, используйте более низкую температуру, например 200°C.) Когда сопло горячее, протолкните нить через печатающую головку. Затем дайте соплу остыть, а нить затвердеет. Затем повторно нагрейте экструдер до более низкой температуры (например, 115°C) и когда температура достигнет 90°C быстро потяните нить вверх и из сопла экструдера. Мягкие нити, такие как нейлоновая нить, как правило, лучше всего подходят для холодной протяжки.

Вы можете сказать, что холодная вытяжка сработала, если конец нити 3D-принтера имеет форму внутренней части сопла. Этот метод эффективен, поскольку частицы, скопившиеся внутри сопла, прилипают к нити по мере ее затвердевания. Тем не менее, иногда требуется несколько попыток холодной протяжки, чтобы полностью очистить сопло.

Атомная протяжка: Атомная протяжка, также известная как атомный метод, в принципе аналогична методу холодной протяжки для очистки сопла. Однако вместо того, чтобы дать соплу остыть до комнатной температуры, оно все время остается нагретым. Чтобы использовать этот метод, начните с удаления исходной нити из 3D-принтера. Затем установите температуру сопла на 250-260°C (или 220°C, если вы используете PLA). Когда сопло достигнет нужной температуры, вручную пропустите нить через горячий конец, пока она не начнет выдавливаться. Оттуда понизьте температуру сопла до 160°C для ABS или PETG или 90°C для PLA. Когда эта температура будет достигнута, вытяните нить из сопла.

Чтобы использовать этот метод, начните с удаления исходной нити из 3D-принтера. Затем установите температуру сопла на 250-260°C (или 220°C, если вы используете PLA). Когда сопло достигнет нужной температуры, вручную пропустите нить через горячий конец, пока она не начнет выдавливаться. Оттуда понизьте температуру сопла до 160°C для ABS или PETG или 90°C для PLA. Когда эта температура будет достигнута, вытяните нить из сопла.

Подобно методу холодного вытягивания, вы знаете, что атомное вытягивание сработает, если кончик нити имеет форму внутренней части горячего конца. Опять же, вам, возможно, придется повторить этот процесс несколько раз, чтобы удалить мусор, вызывающий засор. Ultimaker рекомендует метод атомарного извлечения для своих настольных 3D-принтеров. Если вы работаете с системой Ultimaker или другим 3D-принтером с трубкой Боудена, которая входит в сопло, вам, возможно, придется удалить трубку Боудена, прежде чем вставлять нить вручную.[1]

Ацетон: Если методы вытягивания недостаточно очищают сопло, следующим шагом будет извлечение горячего конца из 3D-принтера и его очистка. Распространенным методом очистки сопла является использование растворителя, такого как ацетон. Использование ацетона наиболее эффективно с нитью ABS. PLA, со своей стороны, можно растворить с помощью этилацетата.[2] При использовании этого метода просто погрузите насадку в ацетон или растворитель на несколько часов. Оттуда должно быть легко удалить то, что осталось от частиц нити, вызвавших засорение.

Распространенным методом очистки сопла является использование растворителя, такого как ацетон. Использование ацетона наиболее эффективно с нитью ABS. PLA, со своей стороны, можно растворить с помощью этилацетата.[2] При использовании этого метода просто погрузите насадку в ацетон или растворитель на несколько часов. Оттуда должно быть легко удалить то, что осталось от частиц нити, вызвавших засорение.

Как правило, вам следует заменять латунное сопло 3D-принтера каждые несколько месяцев.

Замена сопла: Если ни один из вышеупомянутых методов очистки сопла 3D-принтера не работает, возможно, пришло время заменить сопло. В целом рекомендуется заменять сопло 3D-принтера каждые три-шесть месяцев, особенно если вы используете более дешевые латунные сопла. При замене сопла 3D-принтера начните с нагрева горячего конца и удаления нити из 3D-принтера. Тепло облегчит отвинчивание сопла с помощью гаечного ключа или плоскогубцев. Оттуда так же просто, как навинтить новое сопло на головку принтера.

Рекомендуемая литература: Объяснение диаметра сопла и высоты слоя

Как предотвратить засорение сопла

Очистка сопла 3D-принтера — это только часть решения, также крайне важно предотвратить засорение в первую очередь. К счастью, получить 3D-печать без засоров довольно просто.

Во-первых, поддерживайте чистоту и отсутствие пыли в среде для 3D-печати. Это включает в себя вытирание пыли и протирание поверхностей рядом с вашим 3D-принтером, а также самого 3D-принтера. Он также заключается в защите нитей вашего 3D-принтера от загрязнений. Надлежащее хранение нитей в герметичных контейнерах с пакетами с влагопоглотителем предотвратит прилипание пыли или грязи к материалам и попадание их в сопло. Вы также можете протереть нить мягкой тканью или бумажным полотенцем перед 3D-печатью, чтобы удалить частицы пыли.

Другим важным шагом в предотвращении засоров является использование нити хорошего качества. Нити низкого качества могут иметь неодинаковый диаметр, что может привести к неравномерной экструзии. Также было обнаружено, что некоторые нити содержат посторонние частицы, которые могут засорить горячий конец вашего 3D-принтера. Уважаемые бренды филамента с высококачественными и чистыми печатными материалами должны печатать надежно и плавно.

Нити низкого качества могут иметь неодинаковый диаметр, что может привести к неравномерной экструзии. Также было обнаружено, что некоторые нити содержат посторонние частицы, которые могут засорить горячий конец вашего 3D-принтера. Уважаемые бренды филамента с высококачественными и чистыми печатными материалами должны печатать надежно и плавно.

Существуют также полезные привычки, которые в конечном итоге могут помочь предотвратить скопление нити и засорение сопла, например, чистка сопла всякий раз, когда вы меняете тип используемой нити, и обеспечение правильной температуры печати и настроек для данного материала.

Рекомендуемая литература: Как сушить нить

Заключение/Основные выводы

В конце концов, засорение сопла 3D-принтера является довольно распространенной проблемой для пользователей 3D-принтеров FDM, но ее можно избежать. Предпринимая правильные профилактические меры, например, очищая область 3D-печати от пыли и используя качественные нити, вы можете снизить риск засорения сопел с самого начала.

В таком случае форсунки очищаются механически, с применением ультразвука, а также с использованием специальных чистящих веществ. Метод почти лишен недостатков, однако дорог и трудоемок.

В таком случае форсунки очищаются механически, с применением ультразвука, а также с использованием специальных чистящих веществ. Метод почти лишен недостатков, однако дорог и трудоемок.