Содержание

Изготовление карбона. Карбон на авто

Карбон или углепластик – сокращенное название от английского Carbon Fiber (углеродное волокно), под маркой которого, объединилось большое количество различных композитных материалов (также, как например, сотни органических материалов с определенными физическими свойствами, называют пластмассами). Карбон получают из углеродного волокна и используют, как армирующий наполнитель для производства различных высокопрочных композитных материалов. Самое удивительное, что карбон или углепластик, делают из жидкости. Точнее, из жидкого полимера – полиакрилонитрила. Для этого, из полиакрилонитрила, сначала получают полиакрилонитрильное волокно, которое получают, путем продавливания исходного полимера – полиакрилонитрила, через специальную фильеру с сотнями тончайших отверстий, диаметром около 50 микрон. Под давлением, в горячей воде, через крохотные отверстия фильеры, непрерывным потоком, «выходят» тонкие белые ниточки, которые и являются исходным сырьем для дальнейшего изготовления карбона. После прохождения через несколько ванн со специальными растворами, полученные полиакрилонитриловые волокна становятся в несколько раз тоньше, а их молекулы выстраиваются таким образом, что волокна становится еще прочнее. После этого, полиакрилонитрильное волокно проходит многоэтапный процесс обработки, который изменяет внутреннюю структуру вещества на молекулярном уровне. Данный процесс включает в себя высокотемпературную обработку, окисление и «карбонизацию» (насыщение углеродом) в инертной среде, в результате чего получается конечный продукт – материал карбон или углеродное волокно.

После прохождения через несколько ванн со специальными растворами, полученные полиакрилонитриловые волокна становятся в несколько раз тоньше, а их молекулы выстраиваются таким образом, что волокна становится еще прочнее. После этого, полиакрилонитрильное волокно проходит многоэтапный процесс обработки, который изменяет внутреннюю структуру вещества на молекулярном уровне. Данный процесс включает в себя высокотемпературную обработку, окисление и «карбонизацию» (насыщение углеродом) в инертной среде, в результате чего получается конечный продукт – материал карбон или углеродное волокно.

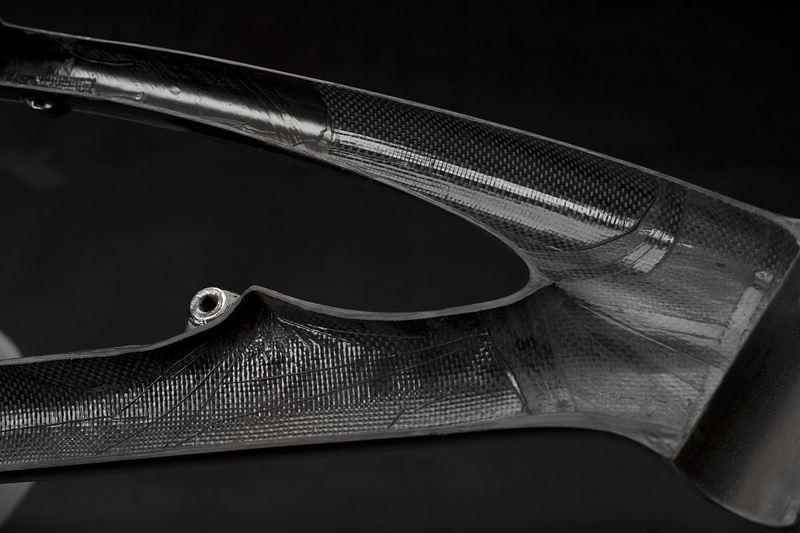

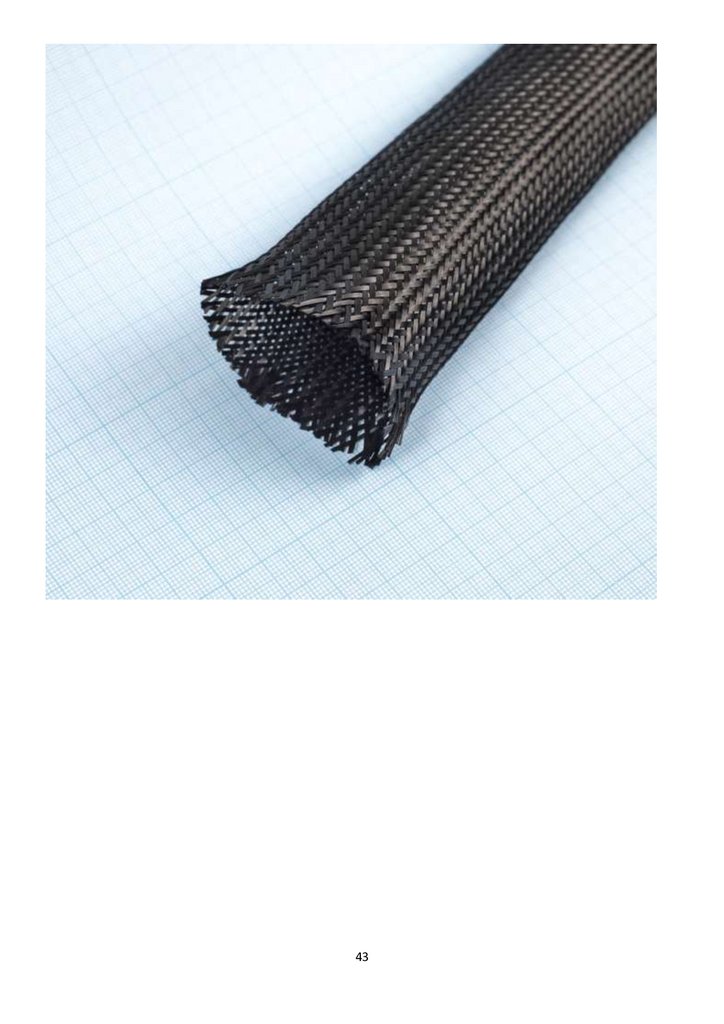

Наиболее важное свойство карбона или углеволокна – это уникальное соотношение низкого веса и исключительной прочности. Модуль упругости отдельных «сортов» карбона может превышать 60 ГПа, а разрывная нагрузка может достигать 5 гПа, при этом карбон в полтора раза легче стали и на четверть легче алюминия. Для придания большей прочности, карбоновые волокна переплетают между собой особым образом, с разным углом направления плетения и затем, шьют из них специальные высокопрочные карбоновые ткани, способные выдерживать колоссальные механические нагрузки. Композитные армирующие материалы на основе карбона стали использовать для создания монококов спортивных и гоночных автомобилей, корпусов скоростных катеров, мачт океанских яхт, винтов вертолетов, корабельных тросов, для изготовления специальной экипировки и многого другого. Благодаря выдающихся технико-эксплуатационных характеристик и декоративных свойств, карбон стал широко использоваться и в автотюнинге, для отделки кузовных элементов автомобилей. И если раньше, натуральный карбон можно было увидеть только на дорогих спортивных или представительских автомобилях, то уже сейчас продаются автомобили, в которых покрытие карбоном входит в базовую комплектацию, при этом, при покупке у дилера нового автомобиля, можно выбрать нужный цвет карбона или заказать понравившийся вид карбона, например, матовый карбон или карбон под лаком. Помимо этого, сейчас уже почти в каждом тюнинговом ателье вам могут полностью обтянуть карбоном машину, обклеить салон карбоном или обклеить машину карбоновой пленкой, или даже, предложат купить карбоновую пленку, для оклейки карбоном своими руками.

Композитные армирующие материалы на основе карбона стали использовать для создания монококов спортивных и гоночных автомобилей, корпусов скоростных катеров, мачт океанских яхт, винтов вертолетов, корабельных тросов, для изготовления специальной экипировки и многого другого. Благодаря выдающихся технико-эксплуатационных характеристик и декоративных свойств, карбон стал широко использоваться и в автотюнинге, для отделки кузовных элементов автомобилей. И если раньше, натуральный карбон можно было увидеть только на дорогих спортивных или представительских автомобилях, то уже сейчас продаются автомобили, в которых покрытие карбоном входит в базовую комплектацию, при этом, при покупке у дилера нового автомобиля, можно выбрать нужный цвет карбона или заказать понравившийся вид карбона, например, матовый карбон или карбон под лаком. Помимо этого, сейчас уже почти в каждом тюнинговом ателье вам могут полностью обтянуть карбоном машину, обклеить салон карбоном или обклеить машину карбоновой пленкой, или даже, предложат купить карбоновую пленку, для оклейки карбоном своими руками.

Материал – кевлар: кевларовая ткань

Кевларовая ткань представляет собой паpа-аpамидное синтетическое волокно, которое производят из синтетического полимера — полипарафинилин терафталамида. Кевларовые волокна обладают исключительной прочностью (разрывная прочность может доходить 600 кг/мм2), и высоким сопротивлением к ударам и динамическим нагрузкам. Кевларовые волокна обладают высокой термической стойкостью (разлагается при температуре, более 4500 С) и сохраняют прочность, и эластичность (и даже становятся чуть прочнее) при крайне низких, криогенных температурах, до — 2000 С. Из кевларовых волокон плетут армирующие нити, из которых, также, как и из карбона, делают специальные высокопрочные кевларовые ткани, используемые затем, для производства различных армирующих материалов. В отличие от карбона, кевларовый материал может легко деформироваться и имеет наилучшее показатели по скорости поглощения энергии, и длительности взаимодействия с ударником, обеспечивая высокую противопульную и противоосколочную стойкость, благодаря чему, кевларовая ткань является основным армирующим компонентом при производстве бронежилетов и различных средств безопасности. В качестве армирующего материала, кевларовая ткань широко используется при производстве самолетных шин, пуленепробиваемых покрышек, корабельных канатов, специальной защитной одежды и многого другого. Перчатки, сшитые из кевлара защищают руки от ожогов, порезов, в них можно смело хвататься за лезвие ножа без риска порезаться. Для получения эластичного армирующего материала на основе кевлара, несколько слоев кевларовой ткани сшивают вместе и затем спекают с резиновой основой. Тем не менее, у кевлара, как и у любого другого композитного материала, есть свои недостатки. Кевлар разрушается от ультрафиолетового излучения, а в смоле, в виде формованного материала, при длительном воздействии уф-лучей, кевларовая ткань также значительно ухудшает свои свойства. Помимо этого, кевлар сохраняет высокое сопротивление на разрыв и стойкость к порезам только в «сухом» виде. С конца прошлого века началось производство комбинированных армирующих материалов или гибридных тканей, сотканных из равного количества кевларовых и карбоновых нитей, обладающих лучшими эксплуатационными показателями, чем материалы, сделанные из натурального карбона или кевлара.

В качестве армирующего материала, кевларовая ткань широко используется при производстве самолетных шин, пуленепробиваемых покрышек, корабельных канатов, специальной защитной одежды и многого другого. Перчатки, сшитые из кевлара защищают руки от ожогов, порезов, в них можно смело хвататься за лезвие ножа без риска порезаться. Для получения эластичного армирующего материала на основе кевлара, несколько слоев кевларовой ткани сшивают вместе и затем спекают с резиновой основой. Тем не менее, у кевлара, как и у любого другого композитного материала, есть свои недостатки. Кевлар разрушается от ультрафиолетового излучения, а в смоле, в виде формованного материала, при длительном воздействии уф-лучей, кевларовая ткань также значительно ухудшает свои свойства. Помимо этого, кевлар сохраняет высокое сопротивление на разрыв и стойкость к порезам только в «сухом» виде. С конца прошлого века началось производство комбинированных армирующих материалов или гибридных тканей, сотканных из равного количества кевларовых и карбоновых нитей, обладающих лучшими эксплуатационными показателями, чем материалы, сделанные из натурального карбона или кевлара. Из карбон-кевларовых нитей плетут тонкие и прочные корабельные канаты, изготавливают корды в автомобильных шинах, делают автомобильные ремни безопасности, приводные ремни и мн. др.

Из карбон-кевларовых нитей плетут тонкие и прочные корабельные канаты, изготавливают корды в автомобильных шинах, делают автомобильные ремни безопасности, приводные ремни и мн. др.

Виниловые «карбоновые» пленки. Иммерсионные пленки под карбон.

Среди недостатков карбоновых, кевларовых или гибридных армирующих материалов можно отнести высокую стоимость исходного сырья и длительное время изготовления конечного продукта. Но, если в исключительных физических свойствах карбона или кевлара нет необходимости, можно использовать внешнюю отделку: покрытие карбоном или перетяжка карбоном. Для отделки карбоном идеально подходят два типа покрытий: самоклеющиеся виниловые карбоновые пленки «3D carbon» и «4D carbon», и иммерсионные пленки под карбон, наносимые методом аквапечати или аквапринта.

Наличие в карбоновых пленках воздушных «каналов», значительно упрощает процесс обтяжки карбоном кузовных элементов и позволяет наклеивать карбоновые пленки на различные сложно профилированные поверхности. Карбоновые пленки стоят дешевле карбоновой ткани и не требуют какой-то специальной подготовки поверхности. После оклейки изделия карбоновой пленкой, покрытие ничем не отличается от формованного покрытия из натурального карбона. Обтяжка карбоном (виниловыми пленками «3D carbon» и «4D carbon»), это простой и экономичный способ имитации карбонового покрытия, не требующий использования для этого, дорогостоящих натуральных карбоновых тканей или материалов.

Карбоновые пленки стоят дешевле карбоновой ткани и не требуют какой-то специальной подготовки поверхности. После оклейки изделия карбоновой пленкой, покрытие ничем не отличается от формованного покрытия из натурального карбона. Обтяжка карбоном (виниловыми пленками «3D carbon» и «4D carbon»), это простой и экономичный способ имитации карбонового покрытия, не требующий использования для этого, дорогостоящих натуральных карбоновых тканей или материалов.

Другой вид отделки карбоном – использование wtp-пленок под карбон, наносимые методом иммерсионной (аква) печати. Wtp-пленки под карбон позволяют имитировать плетения различных карбоновых или кевларовых тканей и после проведения процесса аква-печати и нанесения на поверхность карбоновой пленки, изделие ничем не отличается от изделия, сделанного от натурального карбона или покрытого натуральной карбоновой тканью. К дополнительным преимуществам использования wtp-пленок, можно отнести большой выбор вариантов «плетений», под карбон или кевлар. При этом, благодаря большому выбору пленок «под карбон», можно выбрать не только понравившийся «рисунок» плетения карбоновых нитей, но и цвет карбонового покрытия, и текстуру карбона.

При этом, благодаря большому выбору пленок «под карбон», можно выбрать не только понравившийся «рисунок» плетения карбоновых нитей, но и цвет карбонового покрытия, и текстуру карбона.

Что такое карбон? | Renegade Design

Карбон состоит из тонких прочных кристаллических нитей графита, которые используются для упрочнения материала. Углеродное волокно, которое используется в карбоне может быть тоньше человеческого волоса. Но несмотря на этого обладает прочностью за счет скручивания вместе, как пряжа. Карбон относиться к разряду композиционных материалов, к классу углепластиков, который объединяет в себе несколько тысяч разных рецептур. Этот материал чаще всего встречается на тюнингованных автомобилях на определенных элементах кузова. Как правило, карбоном обтягивают капот, обвес или спойлер. Но важно отметить, что он может применяться в абсолютно различных местах транспорта. Также, его зачастую применяют для дизайна в салоне. Этот материал пользуется спросом из-за своей прочности и легкости. Несмотря на то, что он легче алюминия или стали, он является прочнее металла.

Несмотря на то, что он легче алюминия или стали, он является прочнее металла.

Как изготовляется карбон

Карбон производится в результате химического и механического процесса. Он начинается с вытягивания длинных нитей волокон, а затем их нагревания очень высоких температур. При этом нельзя допускать контакт с кислородом, чтобы не возникло горение волокон. В результате остается волокно, состоящее из длинных, плотно связанных цепочек атомов углерода, и остается лишь несколько не углеродных атомов. Формирование материала состоит из таких этапов:

В конечном итоге получает надежная карбоновая пленка, которая отличается прочностью и надежностью. Помимо этого карбон обладает такими характеристиками:

-

Высокий уровень жесткости.

-

Прочность и износостойкость. -

Стойкость к химическим веществам. -

Устойчивость к перепадам температуры. -

Низкое тепловое расширение.

Исходя из этого можно сделать вывод, что карбон очень популярен. И чаще всего его используют во многих автомобильных отраслях.

Применение карбона в автомобилях

На сегодняшний день сложно представить себе тюнингованный автомобиль без единой детали в карбоне. Кроме, эстетической стороны этот материал ценен своей практичной стороной. Карбон быстро завоевал популярность в автомобильном мире. То, что раньше было зарезервировано для специальных автомобилей, теперь стало тем, что можно увидеть во многих потребительских спортивных автомобилях и даже некоторых грузовиках. Он служит уникальной дизайнерской особенностью, которую любят многие люди и даже пытаются воспроизвести с помощью виниловых оберток.

Он служит уникальной дизайнерской особенностью, которую любят многие люди и даже пытаются воспроизвести с помощью виниловых оберток.

Среди преимуществ карбона для автомобилей можно отметить:

-

помогает защитить покрытие от сколов и царапин; -

маскирует все неровности и мелкие дефекты; -

возможность применения для металла, пластика и стекла; -

срок эксплуатации составляет более 5 лет.

Но важно отметить, что карбон это намного больше, чем просто изделие для косметического декора. На самом деле углеродное волокно обладает структурной жесткостью и легким весом, что делает его одним из лучшим из материалов для любого автомобиля.

Также, стоит отметить, что нет причин, по которым нельзя закрашивать карбон. Но многие производители предпочитают не делать этого, потому что в плетеном углеродном волокне есть что-то красивое. Независимо от того, используется ли он в качестве небольших элементов дизайна, чтобы подчеркнуть автомобиль, или весь автомобиль демонстрирует открытое переплетение, он может стать потрясающим дополнением к любому автомобилю. Это делает его не только практичным, но и красивым.

Независимо от того, используется ли он в качестве небольших элементов дизайна, чтобы подчеркнуть автомобиль, или весь автомобиль демонстрирует открытое переплетение, он может стать потрясающим дополнением к любому автомобилю. Это делает его не только практичным, но и красивым.

Как карбон улучшает автомобиль?

С помощью карбона можно легко повторить индивидуальные формы любой детали. Для работы с этим материалом не требуются большие усилия и особые навыки. Карбон можно использовать для создания бесконечного количества форм без потери их структурной жесткости.Его можно сформовать, согнуть и придать любой формы, возможности практически безграничны. Он способен создать новый дизайна автомобиля без огромных вложений.

Ламинация автомобиля карбоном также обладает такими достоинствами:

-

повышает износостойкость поверхностей; -

обеспечивает защиту от атмосферных явлений; -

предупреждает образование царапин, сколов и вмятин; -

облегчает уход.

Также, стоит отметить, что этот материал благодаря своим свойствам часто используется на старых автомобилях. Кузов которых с годами начинает трескаться или гнить. При правильном ламинировании этот материал, не только сможет скрыть видимую коррозию, но и продлит срок службы детали.

Кроме этого, карбон можно использоваться вместо покраски автомобиля. Зачем тратиться весь или частичный перекрас, если карбоновый пленка способна все скрыть.

С ростом использования карбона в автомобильной промышленности, он стали дешевле и популярнее, чем когда-либо прежде. В то время как в прошлом некоторые из них использовались исключительно для рынков спортивных автомобилей и суперкаров. Сейчас же он быстро становиться частью жизни многих потребительских автомобилей.

Детали автомобиля в карбоне от компании Renegade desing

Производство Renegade design предлагает огромный выбор различных аксессуаров для автомобилей. Стоит отметить, что мы заботимся о том, чтобы вы получили не только качественную деталь, но и красивую. А что может быть лучше бампера, капота, спойлера в родном цвете? Правильно, только эта деталь заламинирована под карбон.

Стоит отметить, что мы заботимся о том, чтобы вы получили не только качественную деталь, но и красивую. А что может быть лучше бампера, капота, спойлера в родном цвете? Правильно, только эта деталь заламинирована под карбон.

Этот материал является универсальным и отлично сочетается с любой маркой и любым цветом автомобиля.

Профессиональные сотрудники нашей компании имеют многолетний опыт работы с различными материалами. Поэтому, они точно знают что нужно для качественной поклейки карбона на деталь. Нам под силу даже самые безумные идеи. Команда «Renegade design» специализируется на аэродинамических тюнинг-комплектов высочайшего качества. И обратившись к нам вы точно сможете выделиться на общем фоне. Огромный выбор деталей и индивидуальный подход к каждому клиенту точно оценят все посетители нашей компании.

Углерод | Факты, использование и свойства

углерод

Посмотреть все СМИ

- Ключевые люди:

- Август Кекуле фон Страдониц

Сэр Гарольд В. Крото

Крото

Роберт Керл

Джон Ульрик Неф

Чарльз Гловер Баркла

- Похожие темы:

- фуллерен

графен

алмаз

углерод-14

графит

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

углерод (C) , неметаллический химический элемент в группе 14 (IVa) периодической таблицы. Хотя углерод широко распространен в природе, его не так много — он составляет всего около 0,025 процента земной коры, — однако он образует больше соединений, чем все остальные элементы вместе взятые. В 1961 году изотоп углерода-12 был выбран вместо кислорода в качестве эталона, относительно которого измеряется атомный вес всех других элементов. Углерод-14, который является радиоактивным, является изотопом, используемым для радиоуглеродного датирования и радиоактивной маркировки.

| atomic number | 6 |

|---|---|

| atomic weight | 12. 0096 to 12.0116 0096 to 12.0116 |

| melting point | 3,550 °C (6,420 °F) |

| boiling point | 4,827 °C (8,721 °F) |

| density | |

| diamond | 3.52 g/cm 3 |

| graphite | 2.25 g/cm 3 |

| amorphous | 1.9 g/cm 3 |

| oxidation states | +2, +3, +4 |

| electron configuration | 1 s 2 2 s 2 2 p 2 |

Свойства и применение

По весу углерод занимает 19-е место по распространенности элементов в земной коре, и, по оценкам, количество атомов углерода в 5 раз превышает 3. как атомы кремния во Вселенной. Только водорода, гелия, кислорода, неона и азота атомарно больше в космосе, чем углерода. Углерод — это космический продукт «сгорания» гелия, при котором три ядра гелия с атомным весом 4 сливаются, образуя ядро углерода с атомным весом 12,9.0003

Углерод — это космический продукт «сгорания» гелия, при котором три ядра гелия с атомным весом 4 сливаются, образуя ядро углерода с атомным весом 12,9.0003

Знать об углероде и почему его называют элементом жизни

Посмотреть все видео к этой статье

В земной коре элементарный углерод является второстепенным компонентом. Однако соединения углерода (то есть карбонаты магния и кальция) образуют обычные минералы (например, магнезит, доломит, мрамор или известняк). Кораллы и раковины устриц и моллюсков в основном состоят из карбоната кальция. Углерод широко распространен в виде угля и органических соединений, составляющих нефть, природный газ и все ткани растений и животных. Естественная последовательность химических реакций, называемая углеродным циклом, включающая превращение атмосферного углекислого газа в углеводы путем фотосинтеза в растениях, потребление этих углеводов животными и их окисление посредством метаболизма с образованием двуокиси углерода и других продуктов, а также возврат углерода. двуокиси в атмосферу — один из важнейших биологических процессов.

двуокиси в атмосферу — один из важнейших биологических процессов.

Углерод как элемент был открыт первым человеком, который достал древесный уголь из огня. Таким образом, наряду с серой, железом, оловом, свинцом, медью, ртутью, серебром и золотом углерод был одним из небольшой группы элементов, хорошо известных в древнем мире. Современная углеродная химия восходит к разработке углей, нефти и природного газа в качестве топлива и к выяснению синтетической органической химии, которые существенно развились с 1800-х годов.

Элементарный углерод существует в нескольких формах, каждая из которых имеет свои физические характеристики. Две его четко определенные формы, алмаз и графит, имеют кристаллическую структуру, но различаются по физическим свойствам, поскольку расположение атомов в их структурах неодинаково. Третья форма, называемая фуллереном, состоит из множества молекул, полностью состоящих из углерода. Сфероидальные фуллерены с закрытой клеткой называются бакерминстерфуллеренами, или «бакиболами», а цилиндрические фуллерены называются нанотрубками. Четвертая форма, называемая Q-углеродом, является кристаллической и магнитной. Еще одна форма, называемая аморфным углеродом, не имеет кристаллической структуры. Другие формы — сажа, древесный уголь, ламповая сажа, уголь, кокс — иногда называют аморфными, но рентгенологическое исследование показало, что эти вещества действительно обладают низкой степенью кристалличности. Алмаз и графит встречаются на Земле в природе, но их также можно производить синтетическим путем; они химически инертны, но соединяются с кислородом при высоких температурах, как это делает аморфный углерод. Фуллерен был случайно открыт в 1985 в качестве синтетического продукта в ходе лабораторных экспериментов по моделированию химии атмосферы звезд-гигантов. Позже было обнаружено, что он встречается в природе в крошечных количествах на Земле и в метеоритах. Q-углерод также является синтетическим, но ученые предполагают, что он может образовываться в горячих средах некоторых планетарных ядер.

Четвертая форма, называемая Q-углеродом, является кристаллической и магнитной. Еще одна форма, называемая аморфным углеродом, не имеет кристаллической структуры. Другие формы — сажа, древесный уголь, ламповая сажа, уголь, кокс — иногда называют аморфными, но рентгенологическое исследование показало, что эти вещества действительно обладают низкой степенью кристалличности. Алмаз и графит встречаются на Земле в природе, но их также можно производить синтетическим путем; они химически инертны, но соединяются с кислородом при высоких температурах, как это делает аморфный углерод. Фуллерен был случайно открыт в 1985 в качестве синтетического продукта в ходе лабораторных экспериментов по моделированию химии атмосферы звезд-гигантов. Позже было обнаружено, что он встречается в природе в крошечных количествах на Земле и в метеоритах. Q-углерод также является синтетическим, но ученые предполагают, что он может образовываться в горячих средах некоторых планетарных ядер.

Слово углерод , вероятно, происходит от латинского карбо , означающего по-разному «уголь», «древесный уголь», «угли». Срок бриллиант , искаженное греческое слово adamas , «непобедимый», точно описывает постоянство этой кристаллизованной формы углерода, точно так же, как графит , название другой кристаллической формы углерода, происходящее от греческого глагола . графеин , «писать», отражает его свойство оставлять темный след при трении о поверхность. До открытия в 1779 году, что графит при сгорании на воздухе образует углекислый газ, графит путали как с металлическим свинцом, так и с внешне похожим веществом, минералом молибденитом.

Срок бриллиант , искаженное греческое слово adamas , «непобедимый», точно описывает постоянство этой кристаллизованной формы углерода, точно так же, как графит , название другой кристаллической формы углерода, происходящее от греческого глагола . графеин , «писать», отражает его свойство оставлять темный след при трении о поверхность. До открытия в 1779 году, что графит при сгорании на воздухе образует углекислый газ, графит путали как с металлическим свинцом, так и с внешне похожим веществом, минералом молибденитом.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Чистый алмаз является самым твердым известным природным веществом и плохим проводником электричества. Графит, с другой стороны, представляет собой мягкое скользкое твердое вещество, которое является хорошим проводником как тепла, так и электричества. Углерод, как и алмаз, является самым дорогим и блестящим из всех природных драгоценных камней и самым твердым из встречающихся в природе абразивов. Графит используется в качестве смазки. В микрокристаллическом и почти аморфном виде используется как черный пигмент, как адсорбент, как горючее, как наполнитель для каучука, а в смеси с глиной — как «грифель» карандашей. Поскольку он проводит электричество, но не плавится, графит также используется для электродов в электрических печах и сухих камерах, а также для изготовления тиглей, в которых плавятся металлы. Молекулы фуллерена перспективны в ряде приложений, включая материалы с высокой прочностью на растяжение, уникальные электронные устройства и устройства хранения энергии, а также безопасную герметизацию горючих газов, таких как водород. Q-углерод, который создается путем быстрого охлаждения образца элементарного углерода, температура которого была повышена до 4000 К (3727 °C [6740 °F]), тверже алмаза, и его можно использовать для изготовления алмазных структур (таких как в виде алмазных пленок и микроигл) внутри его матрицы. Элементарный углерод нетоксичен.

Графит используется в качестве смазки. В микрокристаллическом и почти аморфном виде используется как черный пигмент, как адсорбент, как горючее, как наполнитель для каучука, а в смеси с глиной — как «грифель» карандашей. Поскольку он проводит электричество, но не плавится, графит также используется для электродов в электрических печах и сухих камерах, а также для изготовления тиглей, в которых плавятся металлы. Молекулы фуллерена перспективны в ряде приложений, включая материалы с высокой прочностью на растяжение, уникальные электронные устройства и устройства хранения энергии, а также безопасную герметизацию горючих газов, таких как водород. Q-углерод, который создается путем быстрого охлаждения образца элементарного углерода, температура которого была повышена до 4000 К (3727 °C [6740 °F]), тверже алмаза, и его можно использовать для изготовления алмазных структур (таких как в виде алмазных пленок и микроигл) внутри его матрицы. Элементарный углерод нетоксичен.

Каждая из «аморфных» форм углерода имеет свою специфику и, следовательно, каждая из них имеет свое особое применение. Все они являются продуктами окисления и других форм разложения органических соединений. Уголь и кокс, например, широко используются в качестве топлива. Древесный уголь используется в качестве абсорбирующего и фильтрующего агента, а также в качестве топлива, а когда-то широко использовался в качестве ингредиента пороха. (Угли представляют собой элементарный углерод, смешанный с различным количеством углеродных соединений. Кокс и древесный уголь представляют собой почти чистый углерод.) Помимо использования в производстве чернил и красок, технический углерод добавляется в резину, используемую в шинах, для улучшения ее износостойкости. Костяная сажа или древесный уголь животных может поглощать газы и красящие вещества из многих других материалов.

Все они являются продуктами окисления и других форм разложения органических соединений. Уголь и кокс, например, широко используются в качестве топлива. Древесный уголь используется в качестве абсорбирующего и фильтрующего агента, а также в качестве топлива, а когда-то широко использовался в качестве ингредиента пороха. (Угли представляют собой элементарный углерод, смешанный с различным количеством углеродных соединений. Кокс и древесный уголь представляют собой почти чистый углерод.) Помимо использования в производстве чернил и красок, технический углерод добавляется в резину, используемую в шинах, для улучшения ее износостойкости. Костяная сажа или древесный уголь животных может поглощать газы и красящие вещества из многих других материалов.

Углерод, элементарный или связанный, обычно определяют количественно путем преобразования в газообразный диоксид углерода, который затем может поглощаться другими химическими веществами с получением либо взвешиваемого продукта, либо раствора с кислотными свойствами, который можно титровать.

Производство элементарного углерода

До 1955 года все алмазы добывались из природных месторождений, наиболее значительных на юге Африки, но встречающихся также в Бразилии, Венесуэле, Гайане и Сибири. Единственный известный источник в США, в Арканзасе, не имеет коммерческого значения; и Индия, которая когда-то была источником чистых алмазов, в настоящее время не является важным поставщиком. Первичным источником алмазов является мягкая голубоватая перидотическая порода, называемая кимберлитом (в честь знаменитого месторождения Кимберли, Южная Африка), обнаруженная в вулканических структурах, называемых трубками, но многие алмазы встречаются в аллювиальных отложениях, предположительно образовавшихся в результате выветривания первичных источников. Единичные находки по всему миру в регионах, где не указаны источники, не были редкостью.

Природные месторождения разрабатывают дроблением, гравитационной и флотационной сепарацией и удалением алмазов путем их прилипания к слою смазки на подходящем столе. В результате получаются следующие продукты: (1) собственно алмаз — деформированные кубические кристаллические камни ювелирного качества, варьирующиеся от бесцветных до красных, розовых, голубых, зеленых или желтых; (2) борт — мельчайшие темные кристаллы абразивного, но не ювелирного качества; 3) баллас – беспорядочно ориентированные кристаллы абразивного качества; 4) маклеры — треугольные подушкообразные кристаллы, используемые в промышленности; 5) карбонадо – смешанные алмазно-графитовые кристаллиты, содержащие другие примеси.

В результате получаются следующие продукты: (1) собственно алмаз — деформированные кубические кристаллические камни ювелирного качества, варьирующиеся от бесцветных до красных, розовых, голубых, зеленых или желтых; (2) борт — мельчайшие темные кристаллы абразивного, но не ювелирного качества; 3) баллас – беспорядочно ориентированные кристаллы абразивного качества; 4) маклеры — треугольные подушкообразные кристаллы, используемые в промышленности; 5) карбонадо – смешанные алмазно-графитовые кристаллиты, содержащие другие примеси.

Успешное преобразование графита в алмаз в лаборатории было осуществлено в 1955 году. Процедура включала одновременное использование чрезвычайно высокого давления и температуры с железом в качестве растворителя или катализатора. Впоследствии железо заменили хромом, марганцем, кобальтом, никелем и танталом. Синтетические алмазы в настоящее время производятся в нескольких странах и все чаще используются вместо природных материалов в качестве промышленных абразивов.

Графит встречается в природе во многих областях, наиболее важные месторождения находятся в Китае, Индии, Бразилии, Турции, Мексике, Канаде, России и на Мадагаскаре. Используются методы как поверхностной, так и глубокой добычи с последующей флотацией, но основная часть товарного графита производится путем нагревания нефтяного кокса в электропечах. Лучше кристаллизованная форма, известная как пиролитический графит, получается при разложении низкомолекулярных углеводородов при нагревании. Графитовые волокна значительной прочности на разрыв получают путем карбонизации натуральных и синтетических органических волокон.

Углеродные продукты получают нагреванием угля (для получения кокса), природного газа (для получения сажи) или углеродсодержащего материала растительного или животного происхождения, такого как древесина или кость (для получения древесного угля), при повышенных температурах в присутствии недостаточно кислорода для горения. Летучие побочные продукты выделяют и используют отдельно.

Как производится углеродное волокно

Углеродное волокно, также называемое графитовым волокном или углеродным графитом, состоит из очень тонких нитей углеродного элемента. Углеродные волокна имеют обладают высокой прочностью на растяжение и очень прочны для своего размера. Это также очень легкий материал .

Каждое волокно диаметром 5-10 мкм . Чтобы дать представление о том, насколько это мало, один микрон равен 0,0001 миллиметра. Одна нить паутинного шелка составляет от 3 до 8 микрон.

Характеристики и применение

Углеродные волокна в два раза жестче и в пять раз прочнее стали . Другая характеристика заключается в том, что они обладают высокой химической стойкостью и устойчивостью к высоким температурам с низким тепловым расширением.

Углеродные волокна являются важными техническими материалами, когда речь идет о создании самолетов, высокопроизводительных транспортных средств, спортивного оборудования и музыкальных инструментов, среди многих других вещей.

Как производится углеродное волокно

Углеродное волокно изготавливается из органических полимеров. Эти полимеры состоят из длинных цепочек молекул, удерживаемых вместе атомами углерода. Около 90 процентов углеродных волокон изготавливаются из полиакрилонитрила (ПАН) по технологии . Остальные 10 процентов производятся из искусственного шелка или нефтяного пека.

Газы, жидкости и другие материалы, используемые в производственном процессе, создают определенные эффекты, качества и сорта углеродного волокна. Углеродное волокно высшего качества с лучшими свойствами модуля используется в требовательных приложениях, таких как аэрокосмическая промышленность.

Производители углеродного волокна отличаются друг от друга комбинацией используемого сырья. Обычно они рассматривают свои конкретные составы как коммерческую тайну.

Производственный процесс

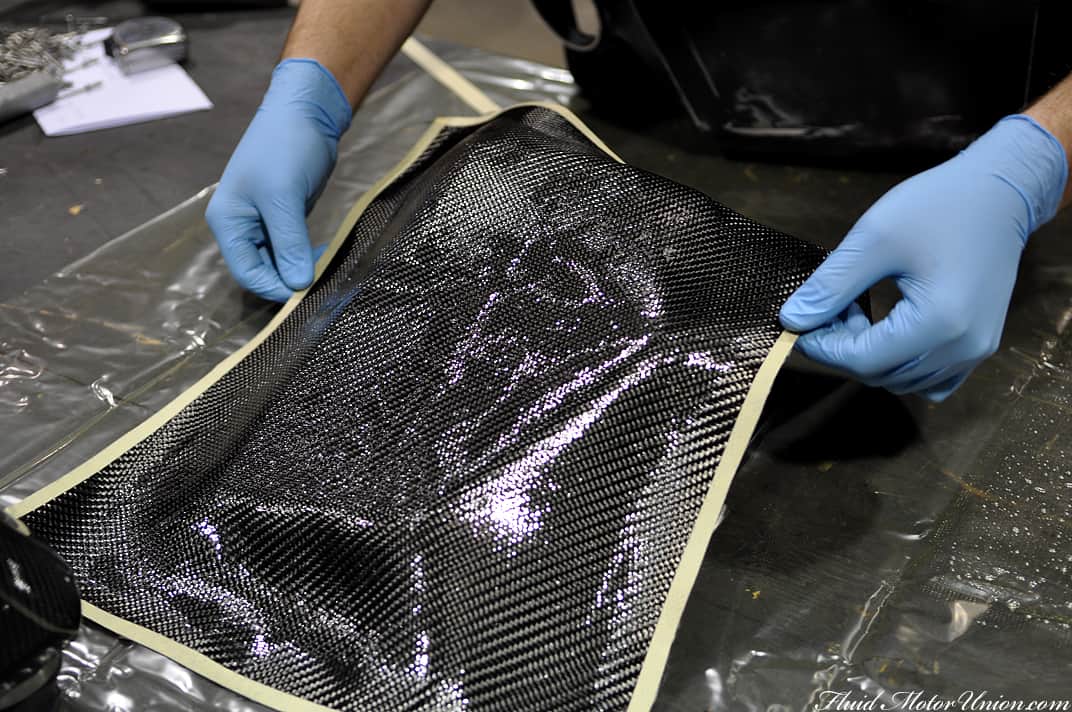

В процессе производства сырье, называемое прекурсорами , вытягивается в длинные пряди волокон. Затем волокна вплетаются в ткань. Их также можно комбинировать с другими материалами, которые намотаны или отлиты в нужные формы и размеры.

Затем волокна вплетаются в ткань. Их также можно комбинировать с другими материалами, которые намотаны или отлиты в нужные формы и размеры.

Процесс производства выглядит следующим образом:

Прядение. ПАН смешивают с другими ингредиентами и скручивают в волокна, которые промывают и растягивают.

Стабилизация. Химическая модификация для стабилизации соединения.

Карбонизация. Стабилизированные волокна, нагретые до очень высокой температуры, образуют прочно связанные кристаллы углерода.

Обработка поверхности. T Поверхность волокон окисляется для улучшения адгезионных свойств.

Размеры. Волокна покрыты и намотаны на бобины. Затем их загружают на прядильные машины, которые скручивают волокна в пряжу разного размера.

Вместо того, чтобы вплетаться в ткани, волокна могут быть сформованы в композиты. Для формирования композитных материалов можно использовать тепло, давление или вакуум, чтобы связать волокна вместе с пластиковым полимером.

Для формирования композитных материалов можно использовать тепло, давление или вакуум, чтобы связать волокна вместе с пластиковым полимером.

На что следует обратить внимание

Производство углеродных волокон сопряжено с рядом проблем, в том числе:

Необходимость более рентабельного восстановления и ремонта .

Процесс обработки поверхности должен тщательно регулироваться, чтобы избежать образования ямок, которые могут привести к дефектным волокнам .

Тщательный контроль необходим для обеспечения постоянного качества .

Дугообразование и короткое замыкание в электрическом оборудовании из-за сильной электропроводности углеродных волокон.

Вопросы охраны труда, из них раздражение кожи и проблемы с дыханием .

Будущее углеродного волокна

Объем рынка углеродного волокна оценивается в 4,7 млрд долларов США в 2019 году и, по прогнозам, достигнет 7,8 млрд долларов США к 2024 году при среднегодовом темпе роста на уровне 10,6% .

Крото

Крото