Содержание

Разрабатываем заклинивший поршень суппорта тормозов

Тормозные механизмы (суппорта) передних колес автомобилей ВАЗ 2108, 2109, 21099 работают в условиях постоянного воздействия внешней агрессивной среды (соль, грязь, вода и пр.). В связи с этим ревизию и обслуживание суппортов и тормозных колодок рекомендуется проводить каждые 15 тысяч км пробега.

Заклинивание или «закисание» поршней в цилиндрах суппортов чаще всего является следствием отсутствия периодического контроля за состоянием тормозных механизмов, повреждении их защитных пыльников, сильном износе тормозных колодок при котором поршни слишком далеко выдвигаются из цилиндров, попадая тем самым под внешнее воздействие, наличием воды или посторонних примесей в тормозной жидкости.

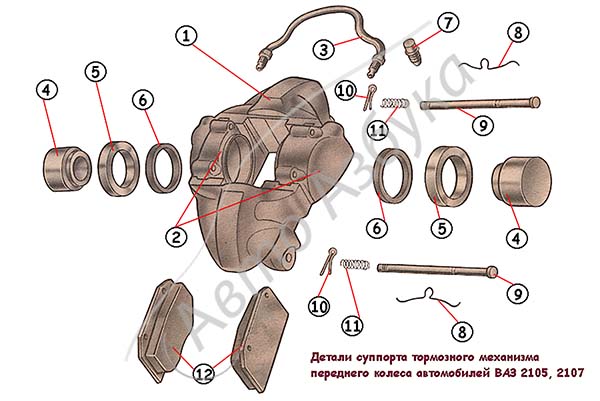

Справка: поршни тормозных механизмов передних колес автомобилей ВАЗ 2108, 2109, 21099 имеют зеркальное покрытие, такое же покрытие имеется внутри цилиндров. В цилиндрах установлены резиновые кольца, возвращающие поршни в исходное состояние после выдвижения.

Снаружи поршни защищены пыльниками (защитными колпачками со стопорными кольцами).

Повреждение зеркального покрытия поршней («закисание») приводит к потере их подвижности в цилиндрах и как следствие к неполному растормаживанию передних колес, так как колодки постоянно прижаты к тормозным дискам. При этом происходит ускоренный износ колодок, перегрев и коробление тормозных дисков, повышается расход топлива, нарушается управляемость автомобиля (уводит в сторону) и его динамика, появляется вибрация и биение при нажатии на педаль тормоза.

Разработать «закисший» поршень можно как минимум двумя способами:

— без демонтажа тормозного механизма с автомобиля;

— на снятом тормозном механизме.

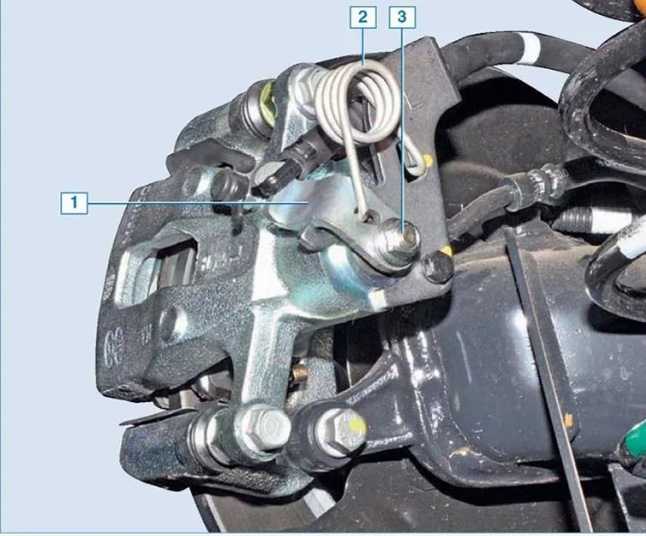

В первом случае необходимо поддомкратить автомобиль, снять колесо, очистить суппорт от грязи снаружи, отсоединить и поднять его плавующую скобу.

Поднимаем плавающую скобу суппорта и очищаем тормозной цилиндр

hr>

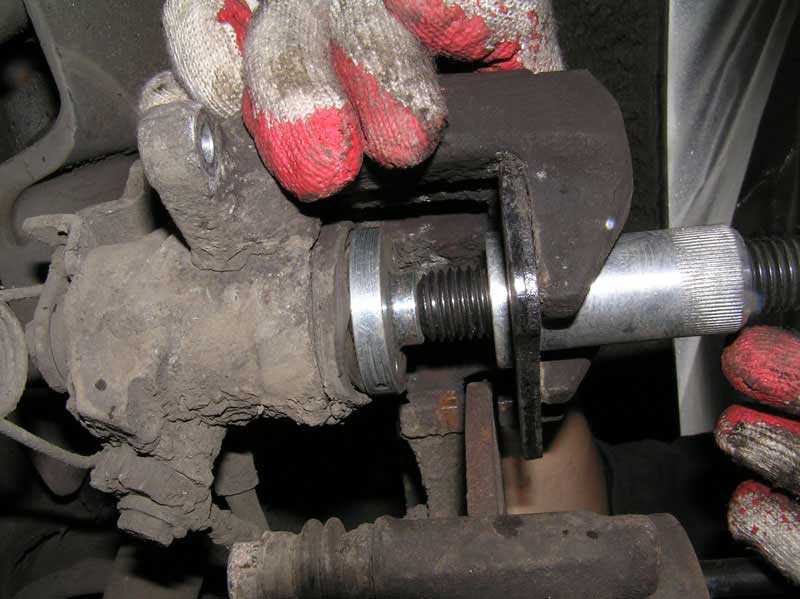

Снимаем стопорное кольцо и пыльник цилиндра, удаляем из под него грязь при помощи тряпки, смоченной бензином и жесткой кисти или зубной щетки. Слегка нажимаем на педаль тормоза, чтобы поршень немного (максимум сантиметр) выдвинулся из цилиндра. Еще раз производим очистку, стараясь не повредить зеркало поршня и удалить только грязь и отложения. Наждачной бумагой зачищать поршень нельзя, так как можно повредить зеркало. Народный способ очистки отложений – применение шершавого деревянного бруска, который снимет отложение и не повредит цилиндр. Снимаем крышку с бачка тормозной жидкости и при помощи разводного ключа или тисков утапливаем поршень обратно в цилиндр. Жмем на педаль тормоза, выдвигая поршень, и опять утапливаем его. Проводим такую процедуру разработки его подвижности раз 20-30. После чего наносим графитную смазку на выступающую часть поршня, устанавливаем новый пыльник и стопорное кольцо.

Слегка нажимаем на педаль тормоза, чтобы поршень немного (максимум сантиметр) выдвинулся из цилиндра. Еще раз производим очистку, стараясь не повредить зеркало поршня и удалить только грязь и отложения. Наждачной бумагой зачищать поршень нельзя, так как можно повредить зеркало. Народный способ очистки отложений – применение шершавого деревянного бруска, который снимет отложение и не повредит цилиндр. Снимаем крышку с бачка тормозной жидкости и при помощи разводного ключа или тисков утапливаем поршень обратно в цилиндр. Жмем на педаль тормоза, выдвигая поршень, и опять утапливаем его. Проводим такую процедуру разработки его подвижности раз 20-30. После чего наносим графитную смазку на выступающую часть поршня, устанавливаем новый пыльник и стопорное кольцо.

Плюс этого способа — нет необходимости сливать тормозную жидкость из контуров тормозной системы автомобиля и прокачивать тормоза.

Во втором случае снимаем тормозной цилиндр и проводим его разборку и разработку. Этот способ подойдет при капитальной ревизии суппортов, так как необходимо либо сливать тормозную жидкость, либо глушить тормозную трубку, что все-равно чревато потерей некоторого количества жидкости и подразумевает проведения прокачки тормозов после выполнения работ.

Поршень из цилиндра необходимо выдавить либо еще до его снятия (нажав на педаль тормоза), либо на уже снятом поршне подать воздух под давлением в отверстие под тормозную трубку. Перед выдавливанием снимаем с поршня стопорное кольцо и пыльник. Извлеченный поршень стараемся не поцарапать. Очищаем его от загрязнений и окислений способом описанным выше, если необходимо меняем резиновое уплотнительное кольцо, промываем и продуваем цилиндр. Перед сборкой смазываем тормозной жидкостью внутри тормозного цилиндра, сам поршень смазываем графитной смазкой. Вдавливаем его вовнутрь цилиндра (например, при помощи тисков), одеваем сверху новый пыльник и стопорное кольцо.

Все перечисленные выше манипуляции имеют смысл лишь при незначительном повреждении поршня или цилиндра. В случае полного заклинивания поршня и невозможности его разработки следует заменить тормозной цилиндр с поршнем.

Примечания и дополнения

— После разработки поршней тормозных цилиндров передних колес автомобиля необходимо смазать направляющие пальцы.

Еще статьи по тормозной системе автомобилей ВАЗ 2108, 2109, 21099

— Проверка и регулировка свободного хода педали тормоза автомобилей ВАЗ 2108, 2109, 21099

— Проверка тормозной системы автомобилей ВАЗ 2108, 2109, 21099

— Схема стояночной тормозной системы автомобилей ВАЗ 2108, 2109, 21099

— Схема рабочей тормозной системы автомобилей ВАЗ 2108, 2109, 21099

— Замена передних тормозных колодок на автомобилях ВАЗ 2108, 2109, 21099

— Замена задних тормозных колодок на автомобилях ВАЗ 2108, 2109, 21099

Подписывайтесь на нас!

Тормозной задний суппорт — как снять и сделать ремонт + Видео

Переход на дисковые тормоза потребовал от разработчиков автомобилей новых технических решений. Ведь схема барабанных тормозов, такая удобная в плане реализации функции ручного тормоза, оказалась непригодной. Ведь необходимо было обеспечить не расширение колодок, а наоборот, их сжатие. Поэтому производители автомобилей начали решать эту проблему различными путями. Одни реализовали механическое сжатие колодок, подобное тому, что используют на барабанных тормозных механизмах, другие решили применить электрическое.

Одни реализовали механическое сжатие колодок, подобное тому, что используют на барабанных тормозных механизмах, другие решили применить электрическое.

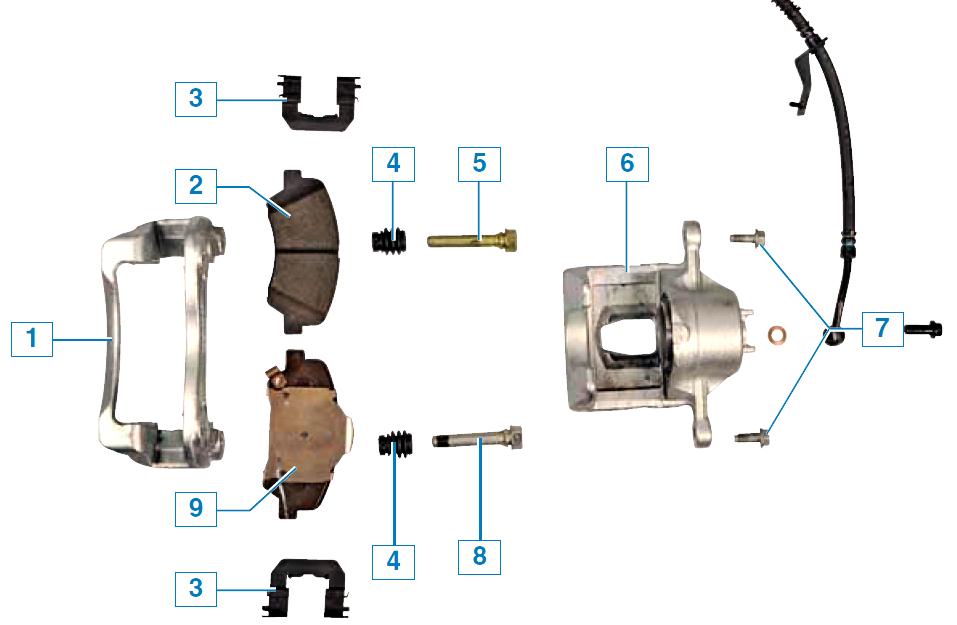

Как работает задний тормозной суппорт

Как и передний суппорт, задний состоит из тормозного цилиндра с поршнем, скобы и направляющих, обеспечивающих движение суппорта по скобе. При нажатии на педаль тормоза давление в тормозной магистрали возрастает, поршень выходит из цилиндра и прижимает одну колодку. Благодаря тому, что суппорт спокойно передвигается по скобе с помощью направляющих, обеспечивается равномерное распределение давления на обе тормозные колодки и их прижимание к тормозному диску.

Механический привод ручного тормоза работает аналогично – тросик приводит в действие рычаг, закрепленный на корпусе суппорта, который, в свою очередь, выжимает одну из колодок. Свободное движение суппорта на скобе равномерно распределяет прижимное усилие на обе колодки, обеспечивая одинаковое давление на тормозной диск. По этой же схеме выполнен и электрический привод ручного тормоза. Разница в том, что в одних моделях электромотор нажимает на поршень цилиндра суппорта, а в других непосредственно на одну из колодок.

Разница в том, что в одних моделях электромотор нажимает на поршень цилиндра суппорта, а в других непосредственно на одну из колодок.

Неисправности тормозного суппорта

Встречаются следующие виды неисправностей заднего суппорта:

- закисание поршня цилиндра, в результате чего давление жидкости при нажатии на тормоз недостаточно, чтобы сдвинуть поршень с места;

- течь уплотнительных манжет поршня, в результате колодки прижимаются слабей, чем необходимо и происходит потеря тормозной жидкости. Если тормозная жидкость полностью вытечет и в тормозную систему попадет воздух, резко снизится эффективность торможения всех колес;

- повреждение пыльника поршня тормозного цилиндра. В результате между поршнем и цилиндром попадает грязь, которая повреждает зеркало стенок цилиндра и приводит к снижению эффективности торможения и потере тормозной жидкости;

- повреждение пыльников направляющих, из-за чего попавшая на них грязь увеличивает сопротивление движению суппорта и давление между колодками распределяется неравномерно.

Это приводит к снижению эффективности торможения, а также неравномерному и быстрому износу тормозного диска;

Это приводит к снижению эффективности торможения, а также неравномерному и быстрому износу тормозного диска; - слабая затяжка скобы суппорта или трещина в скобе. Это самые опасные неисправности, ведь, во-первых, колодки прижимаются к диску неравномерно, во-вторых, при сильном торможении скоба может сломаться или открутиться от кулака. Если это произойдет, колодки выпадут, поршень выйдет из цилиндра и жидкость выльется наружу, моментально снижая эффективность торможения остальных колес.

Диагностика заднего суппорта

Диагностика состоит из двух этапов:

- Сравнения эффективности торможения всех колес.

- Визуального осмотра суппорта.

Чтобы сравнить эффективность торможения всех колес, проведите диагностику с помощью компьютерного стенда. Если такой возможности нет, необходимо на ровном горизонтальном асфальтированном участке разогнать автомобиль до 30 километров в час, после чего выжать педаль сцепления (на автомобилях с АКПП включить нейтральную передачу) и резко до упора нажать на тормоз. Эта процедура позволяет определить состояние тормозных суппортов на любых автомобилях, вне зависимости от наличия АБС. Если все суппорты исправны, то машину не занесет. Если один из суппортов плохо работает или неисправен, машину занесет. Во время заноса вы ощутите, переднюю или заднюю часть автомобиля поворачивает, поэтому найти неисправный суппорт не составит труда. Ведь автомобиль всегда заносит в сторону, противоположную неисправному суппорту.

Эта процедура позволяет определить состояние тормозных суппортов на любых автомобилях, вне зависимости от наличия АБС. Если все суппорты исправны, то машину не занесет. Если один из суппортов плохо работает или неисправен, машину занесет. Во время заноса вы ощутите, переднюю или заднюю часть автомобиля поворачивает, поэтому найти неисправный суппорт не составит труда. Ведь автомобиль всегда заносит в сторону, противоположную неисправному суппорту.

Для визуального осмотра тормозного суппорта необходимо подпереть переднюю часть машины противооткатными упорами, затем приподнять заднюю часть с помощью домкратов. Подняв машину домкратами, обязательно установите подпорки (их продают в автомагазинах). Это позволит избежать опрокидывания домкратов и падения автомобиля. Установив подпорки, снимите задние колеса и осмотрите суппорт. Внимательно проверьте состояние пыльников цилиндров и направляющих. При обнаружении трещин, разрывов и пробоин, необходимо снять суппорт для более серьезной оценки состояния, возможного ремонта и замены пыльников.

Попросите помощника несколько раз сильно нажать на педаль тормоза, чтобы убедиться в отсутствии утечки тормозной жидкости. Затем попросите помощника несколько раз включить и выключить ручной тормоз, одновременно осматривая работу его привода и вращая тормозной диск. Это поможет определить состояние механизма привода ручного тормоза. Если после нажатия и отпускания педали тормоза колесо не сразу начинает вращаться легко, необходимо обязательно заменить резиновую манжету поршня. Ведь она играет роль своеобразной пружины, которая возвращает поршень в цилиндр после снижения давления жидкости.

Как снять тормозной суппорт

Чтобы снять тормозной суппорт, поднимите заднюю часть автомобиля, как описано выше. Снимите колесо, затем отсоедините привод ручного тормоза. На машинах с электрическим приводом ручного тормоза для снятия суппорта используют различные приспособления и приемы, которые подробно описаны в инструкции по ремонту автомобиля.

Снимите защитные колпачки с направляющих, затем выкрутите их с помощью соответствующего ключа-шестигранника. После этого снимите суппорт, возможно, ему придется немного помочь отверткой, но в большинстве случаев достаточно просто потянуть двумя руками.

После этого снимите суппорт, возможно, ему придется немного помочь отверткой, но в большинстве случаев достаточно просто потянуть двумя руками.

Чтобы не потерять тормозные колодки, снимите их и положите отдельно. Подвесьте суппорт с помощью веревки или проволоки, прикрепив ее к кузову или амортизатору. При необходимости выкрутите болты крепления скобы и снимите ее. Если необходимо полностью снять суппорт, то выкрутите из него наконечник тормозного шланга. Открутив шланг, заткните его кусочком резины или целлофана, чтобы предотвратить утечку тормозной жидкости. Некоторые механики пережимают тормозной шланг, но это снижает его ресурс и может привести к появлению трещин и ослаблению стенок. При неудачном стечении обстоятельств такой шланг при резком и сильном торможении может лопнуть, в результате чего эффективность тормозов всех колес упадет в десятки раз. Также закройте кусочком резины, целлофана или болтом с подходящей резьбой впускное отверстие суппорта.

Ремонт заднего тормозного суппорта

Любой ремонт заднего суппорта начинается со снятия пыльника. Для этого необходима плоская отвертка. Сняв пыльник, осмотрите поверхность поршня, если на нем видны следы ржавчины, суппорт желательно заменить целиком. Потому что попавшая между стенками цилиндра и поршнем ржавчина часто приводит к повреждению зеркала стенок.

Для этого необходима плоская отвертка. Сняв пыльник, осмотрите поверхность поршня, если на нем видны следы ржавчины, суппорт желательно заменить целиком. Потому что попавшая между стенками цилиндра и поршнем ржавчина часто приводит к повреждению зеркала стенок.

Чтобы заменить манжету, необходимо извлечь поршень. Для этого существуют три приема, имеющих свои плюсы и минусы.

- Извлечение поршня на автомобиле. Если точно известно, что придется вытаскивать поршень чтобы заменить резиновые уплотнители, то это можно сделать еще на автомобиле. Сняв суппорт со скобы, попросите помощника плавно нажать на педаль тормоза. Давление в тормозной системе возрастет и выдавит поршень. Как только он выйдет, необходимо подать помощнику сигнал, чтобы он отпустил тормоз. Плюс этого метода – легкое извлечение поршня. Минусы – работать приходится в неудобных условиях и теряется большое количество тормозной жидкости.

- Чтобы извлечь поршень из цилиндра можно воспользоваться разводным ключом. Обхватите верх поршня и, поворачивая его из стороны в сторону, вытаскивайте. Этот метод чаще всего применяют в тех случаях, когда поршень необходимо заменить. Ведь неловкое движение ключом приведет к образованию царапин на поверхности поршня. Плюс такого метода в том, что поршень можно доставать в комфортных условиях, зажав суппорт в тиски.

- Также можно извлечь поршень с помощью сжатого воздуха. Для этого необходим переходник с подходящей резьбой. Подключив переходник к компрессору и суппорту, подавайте воздух до тех пор, пока поршень полностью не выйдет. Минусы этого поршня – необходимы компрессор и специальный переходник, выход поршня больше похож на выстрел, поэтому существует вероятность его повреждения.

После того, как поршень извлечен, необходимо внимательно осмотреть стенки цилиндра. Если зеркало стенок имеет царапины или задиры, суппорт подлежит замене. Если поврежден только поршень, то его можно приобрести как в составе ремкомплектов, так и отдельно.

Обязательное условие качественного ремонта суппорта – чистота на рабочем месте. Пыль или грязь, попав между цилиндром и поршнем, приведут со временем к появлению задиров и повреждений. Поэтому ремонтируйте суппорт только на чистом столе, предварительно вымыв с мылом руки.

Ремонт заключается в замене резиновых уплотнителей (манжет) и, при необходимости, поршня. Вытащив с помощью отвертки старую манжету, тщательно промойте цилиндр суппорта с помощью спирта. Не забудьте во время промывки вытащить заглушку из впускного отверстия. После промывки обязательно просушите его. После каждой разборки необходимо устанавливать новую манжету. Для этого смажьте стенки цилиндра, включая посадочное место манжеты, тормозной жидкостью. Смажьте наружную поверхность поршня тормозной жидкостью, ровно вставьте в суппорт и вдавите рукой. Если поставили правильно, то он войдет достаточно туго. Если поставили криво, то вдавить поршень не получится.

Установка суппорта на автомобиль

После того как вставили поршень, необходимо установить суппорт на автомобиль. Установку проводите так же, как снятие, но в обратной последовательности. Если наконечник тормозного шланга крепят к суппорту с помощью спецболта, то обязательно замените медные шайбы. Установив и собрав суппорт, прокачайте тормоза (не забудьте долить в бачок тормозную жидкость). Для этого попросите помощника 4 раза нажать и отпустить педаль тормоза, после нажать еще раз и держать до команды. Когда педаль нажата, открутите штуцер прокачки тормозов и выпустите воздух, закройте штуцер и позвольте помощнику отпустить педаль. Когда появится тормозная жидкость, наденьте на штуцер шланг и опустите его в прозрачную бутылку или банку с тормозной жидкостью. Прокачивайте тормоза до тех пор, пока из шланга не перестанут выходить пузырьки воздуха. В последнюю очередь установите колесо и опустите машину на землю.

Установку проводите так же, как снятие, но в обратной последовательности. Если наконечник тормозного шланга крепят к суппорту с помощью спецболта, то обязательно замените медные шайбы. Установив и собрав суппорт, прокачайте тормоза (не забудьте долить в бачок тормозную жидкость). Для этого попросите помощника 4 раза нажать и отпустить педаль тормоза, после нажать еще раз и держать до команды. Когда педаль нажата, открутите штуцер прокачки тормозов и выпустите воздух, закройте штуцер и позвольте помощнику отпустить педаль. Когда появится тормозная жидкость, наденьте на штуцер шланг и опустите его в прозрачную бутылку или банку с тормозной жидкостью. Прокачивайте тормоза до тех пор, пока из шланга не перестанут выходить пузырьки воздуха. В последнюю очередь установите колесо и опустите машину на землю.

Суппорты для дисковых тормозов

Суппорты для дисковых тормозов бывают разных размеров и конфигураций, в том числе с фиксированным суппортом, многопоршневыми конструкциями и более современными однопоршневыми плавающими суппортами, которые также могут содержать стояночный тормоз с механическим приводом. Излишне говорить, что суппорты дисковых тормозов претерпели ряд конструктивных изменений, которые по-прежнему делают их более адаптируемыми к импортным автомобилям последних моделей.

Излишне говорить, что суппорты дисковых тормозов претерпели ряд конструктивных изменений, которые по-прежнему делают их более адаптируемыми к импортным автомобилям последних моделей.

Например, в ранних гоночных и высокотехнологичных автомобилях использовались роторы большого диаметра, многопоршневые, фиксированные суппорты, которые имели достаточную тормозную площадь, чтобы остановить автомобиль без использования обычного вакуумного усилителя. Поскольку современные импортные модели тяжелее и используют колеса меньшего диаметра, чем легкие гоночные автомобили, конструкция суппорта эволюционировала от дорогих многопоршневых конструкций к однопоршневым, гидравлическим или вакуумным плавающим суппортам, которые используются сегодня.

ГИДРАВЛИЧЕСКИЙ УСТРОЙСТВО СУППОРТА

В отличие от барабанных тормозов, дисковые тормоза не создают эффекта сервопривода и поэтому должны полагаться исключительно на гидравлическое давление, чтобы прижать тормозные колодки к ротору. Поскольку к колодке дискового тормоза должно быть приложено огромное давление, соотношение между ходом педали тормоза и ходом поршня суппорта очень велико. Например, ход педали тормоза в один дюйм может потребоваться для перемещения поршней переднего суппорта всего на несколько тысячных дюйма.

Поскольку к колодке дискового тормоза должно быть приложено огромное давление, соотношение между ходом педали тормоза и ходом поршня суппорта очень велико. Например, ход педали тормоза в один дюйм может потребоваться для перемещения поршней переднего суппорта всего на несколько тысячных дюйма.

Таким образом, зазоры между тормозной колодкой и ротором очень важны для обеспечения правильной высоты педали тормоза и отклика. Чтобы уменьшить зазор между колодкой и ротором, дисковые роторы обрабатываются до биения менее нескольких тысячных дюйма и отклонения толщины ротора менее нескольких десятитысячных дюйма. Чтобы улучшить экономию топлива, инженеры разработали уплотнения поршня суппорта, которые отводят поршень суппорта на несколько тысячных дюйма от тормозного диска. Инженеры также начали использовать герметичные колесные подшипники с нулевым осевым люфтом, чтобы контролировать и уменьшать зазор между колодками и ротором. В целом, современные дисковые тормоза вносят большой вклад в поиск высокопроизводительных и экономичных автомобилей.

НЕИСПРАВНОСТИ КОНТРОЛЯ СУППОРТА

Теоретически суппорты дисковых тормозов должны служить очень долго и безотказно. Однако в реальном мире тормозные суппорты живут в очень неблагоприятной среде, которая включает в себя тепловые повреждения от длительного торможения, механические повреждения, вызванные дорожным мусором, и, конечно же, коррозионные повреждения, вызванные зимней влажностью и дорожной солью.

Пыльник поршня суппорта — это деталь тормозного суппорта, которая чаще всего выходит из строя. Хотя поршень суппорта достаточно прочный, порванный резиновый чехол часто подвергает поршень загрязнению и коррозии. Когда пыльник выходит из строя, грязь мигрирует под уплотнение поршня, что, в свою очередь, создает канавку износа на поверхности поршня. Продолжительное воздействие позволяет влаге загрязнять тормозную жидкость и еще больше разъедать поршень и отверстие суппорта. Ржавая коррозия в конечном итоге приводит к тому, что поршень суппорта прилипает к тормозной колодке, что приводит к чрезмерному и неравномерному износу тормозной колодки.

Дорожная соль также вызывает заедание плавающего суппорта направляющими штифтами и неравномерный износ внутренней и внешней колодок. Дорожная соль также может привести к заклиниванию прокачного винта суппорта в корпусе суппорта, что не позволяет технику прокачать суппорт во время обычной процедуры обслуживания. Когда в корпусе суппорта сломан штуцер для выпуска воздуха, обычно необходимо заменить суппорт в сборе.

ПРОВЕРКА СУППОРТА

Поршни тормозного суппорта предназначены для компенсации износа тормозных колодок, выдвигаясь по мере износа накладки тормозной колодки. Следовательно, при установке новых колодок поршень суппорта должен полностью сидеть в корпусе суппорта, чтобы новые колодки могли скользить по ротору диска. Если пыльник поршня чистый, податливый и плотно прилегает к суппорту, поршень можно безопасно установить на место. Однако, если чехол поршня порвался и позволил грязи и влаге проникнуть под уплотнение поршня, суппорт в сборе следует восстановить или заменить.

Существует несколько мнений относительно посадки поршня суппорта. Один утверждает, что гибкий тормозной шланг можно временно сжать с помощью специальных фиксирующих плоскогубцев, чтобы предотвратить попадание мусора из установленного поршня суппорта в антиблокировочную тормозную систему и главный цилиндр. Другая школа мысли рекомендует использовать инструмент для удержания педали тормоза, чтобы выжать педаль тормоза примерно наполовину. Эта процедура заставляет поршни главного цилиндра пройти через компенсационные порты главного цилиндра и блокирует любую обратную промывку в антиблокировочной системе и системе главного цилиндра.

Некоторые техники считают, что сдавливание тормозного шланга ускоряет выход из строя внутреннего вкладыша на тормозных шлангах, которые могут быть закалены погодными условиями. С другой стороны, некоторые технические специалисты считают, что сжатие тормозного шланга является единственным методом, который полностью предотвращает обратное попадание мусора в антиблокировочную систему тормозов и главный цилиндр.

В любом случае прокачной винт должен быть тщательно пропитан проникающей смазкой перед началом обслуживания тормозов. В большинстве случаев для посадки поршня можно использовать обычный С-образный хомут. Когда поршень садится, можно использовать вакуумный спускной клапан для сбора старой тормозной жидкости, когда она выходит из спускного винта.

СОВЕТЫ ПО ВОССТАНОВЛЕНИЮ СУППОРТА

В большинстве сервисных руководств рекомендуется выталкивать старый поршень из отверстия суппорта сжатым воздухом. К сожалению, поршень и остаточная тормозная жидкость могут выйти очень бурно, что может привести к травмам и повреждению краски на транспортных средствах и оборудовании. Чтобы этого не произошло, используйте С-образный зажим для постепенного выталкивания поршня из отверстия по мере того, как сжатый воздух подается на впускное отверстие. Кроме того, накройте суппорт и С-образный хомут салфеткой, чтобы собрать лишнюю тормозную жидкость, когда поршень выходит из пыльника и уплотнения.

При установке пыльника суппорта всегда используйте подходящее приспособление для равномерного вдавливания пыльника поршня в суппорт. Перед запрессовкой поршня в отверстие суппорта всегда смазывайте поршень и уплотнение поршня тормозной жидкостью или хорошей смазкой для тормозных поршней. Затем используйте инструмент типа плоскогубцев или инструмент, предназначенный для расширения пыльника по поверхности поршня. Наконец, используйте небольшую доску или аналогичный инструмент, чтобы аккуратно продвинуть поршень через уплотнение в отверстие суппорта.

При установке тормозной колодки помните, что в некоторых конструкциях тормозов может потребоваться нанесение смазки для суппорта между антискрипными прокладками и самой тормозной колодкой. Кроме того, обязательно установите новое оборудование суппорта, чтобы предотвратить дребезжание суппорта на неровных дорожных покрытиях и предотвратить щелчок тормозных колодок при легком торможении.

Не забывайте, что опоры и направляющие суппорта должны быть очищены и смазаны водо- и термостойкой синтетической смазкой для направляющих суппорта перед повторной установкой суппорта. Если суппорт был снят или заменен, обязательно установите новые медные шайбы при повторной установке тормозного шланга, чтобы предотвратить попадание воздуха в суппорт. После правильной установки и прокачки тормозного суппорта также важно установить резиновый колпачок на винт для прокачки тормозов, чтобы предотвратить коррозию винта в суппорте. После завершения обслуживания тормозов педаль тормоза следует накачать до соприкосновения тормозных колодок с поверхностью ротора. Наконец, уровень тормозной жидкости следует проверить перед выездом автомобиля из сервисного отсека.

Если суппорт был снят или заменен, обязательно установите новые медные шайбы при повторной установке тормозного шланга, чтобы предотвратить попадание воздуха в суппорт. После правильной установки и прокачки тормозного суппорта также важно установить резиновый колпачок на винт для прокачки тормозов, чтобы предотвратить коррозию винта в суппорте. После завершения обслуживания тормозов педаль тормоза следует накачать до соприкосновения тормозных колодок с поверхностью ротора. Наконец, уровень тормозной жидкости следует проверить перед выездом автомобиля из сервисного отсека.

ПРОДАЖА ТОРМОЗНЫХ СУППОРТОВ

Необходимость замены тормозных суппортов во многом зависит от условий их эксплуатации. Суппорты могут очень долго выживать в сухом умеренном климате. С другой стороны, суппорты могут прослужить всего несколько лет во влажном климате, изобилующем дорожной солью. Что касается вариантов обслуживания или замены, мастерская может восстановить суппорт или заменить его пустым восстановленным суппортом, загруженным восстановленным суппортом или новым суппортом. Как всегда, большая часть процесса принятия решений зависит от экономической эффективности замены и ожиданий клиента в отношении эффективности и долговечности тормозов.

Как всегда, большая часть процесса принятия решений зависит от экономической эффективности замены и ожиданий клиента в отношении эффективности и долговечности тормозов.

Проектирование и анализ однопоршневого плавающего тормозного суппорта – IJERT

Проектирование и анализ однопоршневого плавающего тормозного суппорта

Паван Кумар Кашьяп

Асст. Проф. Факультет машиностроения JSS Техническая академия

Нойда

Дипанк Арья

Студентка машиностроительного факультета JSS Техническая академия

Нойда

Кишан Гупта

Студентка машиностроительного факультета JSS Техническая академия Образование

Нойда

Каушал Кумар

Студент факультета машиностроения Академия технического образования JSS

Нойда

М. Шахбаз Хан

Студент факультета машиностроения Академия технического образования JSS

Реферат

Нойда Безопасная эксплуатация автомобиля требует постоянной регулировки его скорости и направления движения в зависимости от интенсивности движения на дороге. Система рулевого управления, протектор шин и тормозная система обычно определяют управляемость автомобиля на дороге. Основной функцией тормозной системы является снижение скорости транспортного средства или его остановка, в зависимости от того, что необходимо. Тормозная система должна быть спроектирована таким образом, чтобы безопасно работать в любых условиях, включая ровные и неровные дороги, мокрую, сухую или скользкую дорогу, легко загруженный или полностью загруженный автомобиль, торможение на повороте или торможение на прямом пути и т. д. Следующая работа изучает оптимизированная конструкция однопоршневого суппорта с плавающим дисковым тормозом. Дисковые тормоза обеспечивают лучшее тормозное усилие, легкий вес, более простую конструкцию и лучшую ремонтопригодность. Этот суппорт предназначен для импровизации тормозной системы автомобиля Mini Baja и двухколесных транспортных средств. Лучший доступный тормозной суппорт на рынке — это тормозная система Wilwood. Эта конструкция направлена на снижение веса тормозного суппорта в сборе при увеличении прочности корпуса суппорта, а также на снижение деформации из-за работы при высокой температуре по сравнению с OEM, доступными на рынке.

Система рулевого управления, протектор шин и тормозная система обычно определяют управляемость автомобиля на дороге. Основной функцией тормозной системы является снижение скорости транспортного средства или его остановка, в зависимости от того, что необходимо. Тормозная система должна быть спроектирована таким образом, чтобы безопасно работать в любых условиях, включая ровные и неровные дороги, мокрую, сухую или скользкую дорогу, легко загруженный или полностью загруженный автомобиль, торможение на повороте или торможение на прямом пути и т. д. Следующая работа изучает оптимизированная конструкция однопоршневого суппорта с плавающим дисковым тормозом. Дисковые тормоза обеспечивают лучшее тормозное усилие, легкий вес, более простую конструкцию и лучшую ремонтопригодность. Этот суппорт предназначен для импровизации тормозной системы автомобиля Mini Baja и двухколесных транспортных средств. Лучший доступный тормозной суппорт на рынке — это тормозная система Wilwood. Эта конструкция направлена на снижение веса тормозного суппорта в сборе при увеличении прочности корпуса суппорта, а также на снижение деформации из-за работы при высокой температуре по сравнению с OEM, доступными на рынке.

Тормозной суппорт моделируется и анализируется с учетом всех условий движения. Моделирование выполняется в SolidWorks 2016 и анализируется с помощью FEA в ANSYS 19.2 Academic. Полученный суппорт испытывается на давление и нагрузки на суппорт и его влияние на движение транспортного средства, а результаты изучаются на смещения/деформации и напряжения на суппорте.

Ключевые слова: Тормозная система, Дисковые тормоза, Тормозной суппорт, Снижение веса, Повышение прочности, Анализ конечных элементов.

ВВЕДЕНИЕ

Тормозная система в автомобиле играет решающую роль. Требуется для снижения скорости транспортного средства или полной остановки движущегося транспортного средства. Это в основном делается путем рассеивания кинетической энергии транспортного средства в тепло за счет трения. В настоящее время тормозные системы бывают различных типов.

Основными используемыми тормозными системами являются механическая тормозная система, гидравлическая тормозная система и пневматическая тормозная система.

Барабанные тормоза состоят из барабанных тормозных колодок, приводимых в действие педальной системой на ободе автомобиля. При нажатии на педаль барабаны прижимаются к круглым стенкам обода. Между тормозной колодкой и ободом возникает трение, и скорость автомобиля снижается. В дисковой тормозной системе или гидравлической тормозной системе диск из металлического сплава или углеродного композита оснащен ступицей колеса, а поперек диска закреплен суппорт, удерживающий его. Суппорт состоит из тормозных колодок между губками, которые удерживают движущийся диск. Тормозная система этого типа более мощная, чем механическая тормозная система. Пневматическая тормозная система работает так же, как гидравлическая тормозная система, с той лишь разницей, что для торможения используется сжатый воздух. Эта система обычно используется в большегрузных транспортных средствах.

Барабанные тормоза состоят из барабанных тормозных колодок, приводимых в действие педальной системой на ободе автомобиля. При нажатии на педаль барабаны прижимаются к круглым стенкам обода. Между тормозной колодкой и ободом возникает трение, и скорость автомобиля снижается. В дисковой тормозной системе или гидравлической тормозной системе диск из металлического сплава или углеродного композита оснащен ступицей колеса, а поперек диска закреплен суппорт, удерживающий его. Суппорт состоит из тормозных колодок между губками, которые удерживают движущийся диск. Тормозная система этого типа более мощная, чем механическая тормозная система. Пневматическая тормозная система работает так же, как гидравлическая тормозная система, с той лишь разницей, что для торможения используется сжатый воздух. Эта система обычно используется в большегрузных транспортных средствах.Следующая тормозная система относится к гидравлической тормозной системе. В этой статье рассматривается конструкция однопоршневого плавающего тормозного суппорта.

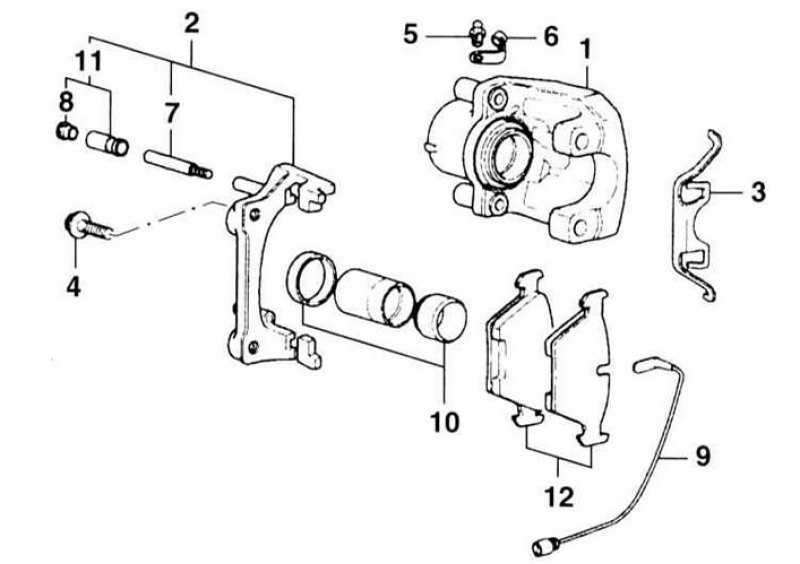

Тормозные суппорты бывают двух типов: плавающие тормозные суппорты и фиксированные тормозные суппорты. Плавающие тормозные суппорты имеют односторонний поршень. Неподвижные тормозные суппорты имеют обе стороны поршня (поршней) диска. Плавающие тормозные суппорты называются так потому, что они перемещаются или плавают в другую сторону при торможении, чтобы поддерживать плавное торможение без деформации диска. В фиксированном тормозном суппорте, когда тормоза задействованы, поршни с обеих сторон диска прижимаются к диску, чтобы включить тормоза. Неподвижные тормозные суппорты более сложны по конструкции и тяжелее по сравнению с плавающими тормозными суппортами. Компонентами тормозного суппорта являются (1) корпус суппорта (2) поршень суппорта (3) втягивающее уплотнение (4) фрикционные колодки (5) выпускной канал и (6) порт впуска жидкости. Основная функция суппорта заключается в поддержке тормозных колодок и прижимной силы, прилагаемой поршнем. Важным аспектом суппорта является высокая

Тормозные суппорты бывают двух типов: плавающие тормозные суппорты и фиксированные тормозные суппорты. Плавающие тормозные суппорты имеют односторонний поршень. Неподвижные тормозные суппорты имеют обе стороны поршня (поршней) диска. Плавающие тормозные суппорты называются так потому, что они перемещаются или плавают в другую сторону при торможении, чтобы поддерживать плавное торможение без деформации диска. В фиксированном тормозном суппорте, когда тормоза задействованы, поршни с обеих сторон диска прижимаются к диску, чтобы включить тормоза. Неподвижные тормозные суппорты более сложны по конструкции и тяжелее по сравнению с плавающими тормозными суппортами. Компонентами тормозного суппорта являются (1) корпус суппорта (2) поршень суппорта (3) втягивающее уплотнение (4) фрикционные колодки (5) выпускной канал и (6) порт впуска жидкости. Основная функция суппорта заключается в поддержке тормозных колодок и прижимной силы, прилагаемой поршнем. Важным аспектом суппорта является высокаяжесткость и прочность, но при этом он должен быть легче по весу.

Гидравлическая тормозная система — однопоршневой плавающий тормозной суппорт

Как мы знаем, тормозная система используется для остановки транспортного средства путем рассеивания кинетической энергии транспортного средства в виде тепла посредством трения. В гидравлической тормозной системе диск или пластина соединены с колесом с помощью ступицы. Этот диск проходит через набор зажимов, называемых суппортом, который удерживает диск, пока нажата педаль тормоза. При нажатии на педаль усилие передается на поршень главного цилиндра, который с огромным давлением впрыскивает тормозную жидкость в поршень(и) тормозного суппорта. Поршень суппорта, в свою очередь, прижимает тормозные колодки к диску. Когда колодка и диск соприкасаются, создается сила трения, и автомобиль останавливается. В случае тормозного суппорта плавающего типа, когда тормозная колодка движется к диску и прилипает к нему, не остается места для большего срабатывания, поэтому суппорт отплывает от колеса на плавающих штифтах.

Это приводит к полному срабатыванию диска и тормозной колодки.

Это приводит к полному срабатыванию диска и тормозной колодки.Рис. 1. Поплавок тормозного суппорта при торможении

МЕТОДОЛОГИЯ ИССЛЕДОВАНИЯ Основной целью исследования является разработка тормозного суппорта, который должен быть максимально оптимизирован по весу и в то же время должен иметь достаточную прочность и жесткость, чтобы противостоять силам и давлению. В этом разделе описаны шаги, необходимые для разработки такого тормозного суппорта.

Планирование проекта

Поскольку на рынке доступно множество тормозных суппортов, очень важно установить определенные цели при проектировании. Отмечено, что в двухколесных транспортных средствах и транспортных средствах BAJA в основном используются двухпоршневые тормозные суппорты. Но необходимое усилие можно легко получить с помощью одиночных поршней. Поэтому было принято решение спроектировать суппорт только с однопоршневой системой. Необходимо решить, следует ли использовать фиксированный штангенциркуль или плавающий штангенциркуль.

Было замечено и рассчитано, что усилия, необходимые для остановки транспортного средства, могут быть созданы с помощью плавающего тормозного суппорта. Кроме того, использование плавающего тормозного суппорта снижает вес всей системы. Как правило, тормозные суппорты OEM используют два уплотнения в узле поршневого суппорта. Один используется для отвода поршня назад при отпускании тормоза, а другой — для предотвращения попадания воды, грязи или других посторонних веществ. Эти функции могут быть выполнены с помощью

Было замечено и рассчитано, что усилия, необходимые для остановки транспортного средства, могут быть созданы с помощью плавающего тормозного суппорта. Кроме того, использование плавающего тормозного суппорта снижает вес всей системы. Как правило, тормозные суппорты OEM используют два уплотнения в узле поршневого суппорта. Один используется для отвода поршня назад при отпускании тормоза, а другой — для предотвращения попадания воды, грязи или других посторонних веществ. Эти функции могут быть выполнены с помощьюодинарное уплотнительное кольцо. Тормозные суппорты крепятся с помощью монтажной пластины и плавают на плавающих штифтах отдельно. Итак, необходимо было разработать систему, исключающую этот сложный монтаж. После рассмотрения всех ограничений, предлагаемых существующим суппортом, мы пришли к целям конструкции суппорта.

Все задачи, необходимые для достижения объема проектов, упорядочены в соответствии с их зависимостью друг от друга. Он начинается с изучения динамики автомобиля с последующим расчетом диаметра отверстия тормозного поршня по отношению к диаметру поршня главного цилиндра.

После расчета сил и диаметра отверстия начинается моделирование суппорта. Губки сконструированы таким образом, чтобы противостоять силам, которые поршень оказывает на колодки и диск. Вся сборка спроектирована и смоделирована в SolidWorks 2016. Затем смоделированный калибр подвергается структурному анализу в ANSYS 19..2 Академический. Анализ и стимуляция выполняются с использованием метода конечных элементов.

После расчета сил и диаметра отверстия начинается моделирование суппорта. Губки сконструированы таким образом, чтобы противостоять силам, которые поршень оказывает на колодки и диск. Вся сборка спроектирована и смоделирована в SolidWorks 2016. Затем смоделированный калибр подвергается структурному анализу в ANSYS 19..2 Академический. Анализ и стимуляция выполняются с использованием метода конечных элементов.Силовые соображения и расчеты

Для безопасного применения тормозной системы транспортного средства необходим правильный расчет движения транспортного средства. Неправильный расчет сил может привести к недостаточному торможению транспортного средства или чрезмерному торможению транспортного средства, что опасно в обоих случаях. Поэтому тормозные силы и моменты на передней и реальной осях следует рассчитывать с учетом всех параметров и ограничений. Механика тормозной системы рассчитывается с использованием основ вращения, сил и моментов. Рассмотрим транспортное средство массой W, действующее вниз от его центра тяжести c на высоте h и в центре колесной базы b, как показано на рисунке.

Две силы реакции действуют на переднюю ось и заднюю ось R1 и R2 соответственно. Сумма этих сил реакции равна весу автомобиля. Непримиримо, что должно быть трение между землей и шиной. Пусть сила трения, оказываемая передними и задними колесами, равна f1 и f2 соответственно. На скорости 60 км/ч при резком торможении автомобиль должен остановиться в течение 5 секунд и на расстоянии менее 10 метров тормозного пути. Если рассматривать 1 секунду как время реакции водителя, общее время остановки транспортного средства должно быть в пределах 6 секунд и менее 10 метров. Скорость замедления с использованием законов движения получается равной 4,9.05 м/с2. Тормозная система разработана для автомобиля Baja или двухколесного транспортного средства, поэтому вес транспортного средства, включая водителя, составляет 250 кгс или 2500 Н. Используя основы механики, все силы в направлении/оси не должны нарушать устойчивость транспортного средства. . Следовательно, Fx

Две силы реакции действуют на переднюю ось и заднюю ось R1 и R2 соответственно. Сумма этих сил реакции равна весу автомобиля. Непримиримо, что должно быть трение между землей и шиной. Пусть сила трения, оказываемая передними и задними колесами, равна f1 и f2 соответственно. На скорости 60 км/ч при резком торможении автомобиль должен остановиться в течение 5 секунд и на расстоянии менее 10 метров тормозного пути. Если рассматривать 1 секунду как время реакции водителя, общее время остановки транспортного средства должно быть в пределах 6 секунд и менее 10 метров. Скорость замедления с использованием законов движения получается равной 4,9.05 м/с2. Тормозная система разработана для автомобиля Baja или двухколесного транспортного средства, поэтому вес транспортного средства, включая водителя, составляет 250 кгс или 2500 Н. Используя основы механики, все силы в направлении/оси не должны нарушать устойчивость транспортного средства. . Следовательно, Fx= 0, Fy = 0 и Fz = 0. Кроме того, момент, создаваемый вдоль центра тяжести транспортного средства при торможении, не должен опрокидывать транспортное средство, поэтому сумма всех моментов должна быть равна нулю.

На рисунке ниже f1 и f2 расположены по оси x. Сумма f1 и f2 будет равна силе, действующей на двигатель автомобиля. Следовательно,

На рисунке ниже f1 и f2 расположены по оси x. Сумма f1 и f2 будет равна силе, действующей на двигатель автомобиля. Следовательно,= 1 + 2

Но сила, действующая на тело, равна произведению его массы на ускорение,

= 1 + 2 = =

Наконец, 1 + 2 = (1)

Точно так же сумма всех сил в направлении Y должна быть равна нулю. В этом направлении действует только вес автомобиля и силы реакции. Следовательно,

= 1 2 = 0

1 + 2 = (2)

Теперь, когда все силы учтены, большую роль в устойчивости автомобиля играет и момент. Суммировать моменты, создаваемые всеми силами, действующими на автомобиль при торможении, будет очень удобно, если он будет рассчитываться в центре тяжести; только для простоты расчета. Следовательно, в центре тяжести, если момент против часовой стрелки принять за положительный, а момент по часовой стрелке принять за отрицательный в соответствии с рисунком, то уравнение момента будет,

= 0

1. + 2.

+ 2. 1. = 0

+ 2. 1. = 02 2

(1 + 2) + (2 1). = 0 (3)

2

Если упростить это уравнение, используя уравнения 1 и 2, появится формула для сил реакции.

отдельный главный цилиндр для передней и задней оси). Требуемый главный цилиндр должен создавать достаточное давление, чтобы сила могла создаваться в пределах допустимого размера тормозного поршня. В данном случае главный цилиндр с диаметром отверстия 19Используется 0,05 мм (0,625 дюйма). При использовании этого главного цилиндра давление, создаваемое внутри цилиндра, составляет 3,071 МПа. Это давление будет одинаковым во всей системе и будет передаваться на тормозной суппорт. Для размеров поршня-в основном диаметра поршня суппорта требуется тормозное усилие, действующее на диск.

Когда автомобиль движется по земле, шины получают крутящий момент от двигателя, чтобы двигаться вперед. Этот крутящий момент на каждой шине создается силой трения между шиной и землей. При торможении этому крутящему моменту необходимо противодействовать.

Это может быть сделано только другим крутящим моментом, равным и противоположным по направлению. Это достигается действием тормозных колодок на тормозной диск, как показано на рисунке. Трение, создаваемое между диском и тормозными колодками, должно быть достаточным для создания такого же крутящего момента, как и в шинах. Но размер колеса является одним из ограничений размера диска. Диаметр используемой шины составляет 22 дюйма (558,8 мм). Поэтому используемый диск должен быть оптимального размера, чтобы поместиться внутри колеса вместе с суппортами. Для этого решено использовать диск диаметром 170 мм.0003

Это может быть сделано только другим крутящим моментом, равным и противоположным по направлению. Это достигается действием тормозных колодок на тормозной диск, как показано на рисунке. Трение, создаваемое между диском и тормозными колодками, должно быть достаточным для создания такого же крутящего момента, как и в шинах. Но размер колеса является одним из ограничений размера диска. Диаметр используемой шины составляет 22 дюйма (558,8 мм). Поэтому используемый диск должен быть оптимального размера, чтобы поместиться внутри колеса вместе с суппортами. Для этого решено использовать диск диаметром 170 мм.00031 = +

2

(4)

Сценарий

. Приравнивая моменты, получаем

2 = (5)

2

Обе силы реакции рассчитываются по всем относительным значениям, и значения для R1 и R2 составляют 1788,8 Н и 711,2 Н соответственно. Используя эти значения, рассчитываются силы трения на передней оси и задней оси, и результаты равны f1=670 Н и f2=266 Н.

Рис.

2. Все силы и моменты, действующие на автомобиль

2. Все силы и моменты, действующие на автомобильРасчет диаметра отверстия

После расчета сил трения, отвечающих за движение колес автомобиля, необходимо рассчитать диаметр отверстия поршня суппорта. Механика расчета начинается с приложения усилия водителем к педали тормоза. Замечено, что нормальная сила, приложенная мужчиной 95-го процентиля, составляет 350

.

Н. усилие умножается на рычаг 5, обеспечиваемый педалью. Затем эта сила увеличивается до 1750 Н и раздваивается до 875 Н на каждый цилиндр (мы рассматриваем

ftyre x rtyre = fdisc x rdisc

µшина x R1 x rшина = µдиск x Fb x rдиск

Рис. 3. Крутящий момент, воздействующий на диск и шину, должен быть одинаковым и противоположным по направлению

Из приведенного выше уравнения можно рассчитать силу, с которой тормозной суппорт действует на диск. Значение этой силы оказалось равным 2856 Н. Эта сила на площади поверхности тормозного поршня будет оказывать такое же давление, как и главный цилиндр.

Из этого соотношения можно рассчитать диаметр поршня. Итак, сила на единицу площади – это давление, тогда значение диаметра круглого сечения поршня получилось равным 34,42 мм. После получения этого значения 3D-модель тормозного суппорта создается с использованием программного обеспечения САПР, такого как SolidWorks 2016, и будет анализироваться с использованием ANSYS 19..2 Академический.

Из этого соотношения можно рассчитать диаметр поршня. Итак, сила на единицу площади – это давление, тогда значение диаметра круглого сечения поршня получилось равным 34,42 мм. После получения этого значения 3D-модель тормозного суппорта создается с использованием программного обеспечения САПР, такого как SolidWorks 2016, и будет анализироваться с использованием ANSYS 19..2 Академический.3-D моделирование тормозного суппорта

После всех необходимых расчетов началось трехмерное моделирование штангенциркуля. Делается это на SolidWorks 2016. SolidWorks — твердый

моделирование Компьютерная программа для автоматизированного проектирования (CAD) и автоматизированного проектирования (CAE), работающая в Microsoft Windows. SolidWorks издается компанией Dassault Systèmes. Смоделирована базовая конструкция конструкции обычного тормозного суппорта. Окончательная модель суппорта затем должна быть подвергнута структурному анализу, чтобы проверить, может ли он выдерживать нагрузки и напряжения, возникающие при торможении.

Некоторые виды модели приведены ниже.

Некоторые виды модели приведены ниже.Структурный анализ тормозного суппорта

Анализ компонента является очень важным шагом, поскольку он позволяет прогнозировать производительность компонента. В современном мире эти симуляции компонентов выполняются с использованием метода, известного как метод конечных элементов. Метод конечных элементов — численный метод решения задач инженерной и математической физики. Типичная область интересов включает структурный анализ, теплообмен, течение жидкости, массоперенос и т. д. Аналитическое решение этих задач обычно требует решения краевых задач для дифференциальных уравнений в частных производных. Постановка задачи методом конечных элементов приводит к системе алгебраических уравнений. Метод аппроксимирует неизвестную функцию по области. Чтобы решить эту проблему, он подразделяет большую систему на более мелкие и простые части, называемые конечными элементами. Простые уравнения, которые моделируют эти конечные элементы, затем собираются в более крупную систему уравнений, которая моделирует всю проблему.

Затем МКЭ использует вариационные методы вариационного исчисления для аппроксимации решения путем минимизации соответствующей функции ошибок. Изучение или анализ явления с помощью FEM часто называют анализом конечных элементов (FEA). FEM-анализ корпуса тормозного суппорта и тормозного поршня выполнен в ANSYS Workbench 19..2 Академический.

Затем МКЭ использует вариационные методы вариационного исчисления для аппроксимации решения путем минимизации соответствующей функции ошибок. Изучение или анализ явления с помощью FEM часто называют анализом конечных элементов (FEA). FEM-анализ корпуса тормозного суппорта и тормозного поршня выполнен в ANSYS Workbench 19..2 Академический.FEM-анализ выполняется в несколько этапов. Эти шаги упорядочены, и последний шаг не может быть выполнен до первого шага. Анализ начинается с изучения 3D-модели компонента, после чего определяется материал компонента и указываются различные соответствующие свойства материала, необходимые для анализа. Затем за процессом следует подразделение компонента на более мелкие и простые элементы в матрице, называемой созданием сетки, затем указание точек или поверхностей всех опор, перемещений, сил, давлений, моментов и т. д. в геометрии компонента с сеткой, эти шаги до сих пор называются предварительной обработкой компонента. Используя эти данные, программное обеспечение автоматически генерирует дифференциальное уравнение второго или третьего порядка, полностью зависящее от конструкций и граничных условий, и решает эти уравнения.

Затем определяется информация из решения этих уравнений и представляется в графическом или табличном формате в соответствии с требованиями пользователей к такой информации, как деформация, эквивалентное напряжение/деформация, коэффициент безопасности и т. д. На основе этих результатов определяется слабая часть. компонентов усилены, а чрезмерно спроектированные части оптимизированы. Мы выполняем аналогичные шаги для выполнения структурного анализа корпуса тормозного суппорта и тормозного поршня. Необходимо было выяснить действие сил и

Затем определяется информация из решения этих уравнений и представляется в графическом или табличном формате в соответствии с требованиями пользователей к такой информации, как деформация, эквивалентное напряжение/деформация, коэффициент безопасности и т. д. На основе этих результатов определяется слабая часть. компонентов усилены, а чрезмерно спроектированные части оптимизированы. Мы выполняем аналогичные шаги для выполнения структурного анализа корпуса тормозного суппорта и тормозного поршня. Необходимо было выяснить действие сил идавление на проектируемые компоненты. Подробный анализ корпуса суппорта и поршня приведен ниже.

Выбор материала

Выбор материала корпуса суппорта и тормозного поршня является одним из основных факторов, влияющих на долговечность и прочность, а также на вес суппорта. С самого начала было решено использовать алюминиевый сплав для корпуса суппорта из-за его легкого веса по сравнению с чугунным сплавом. Для корпуса суппорта исследуются различные марки алюминиевых сплавов.

Окончательный выбор должен был быть сделан между Al 6061 (T6), Al 6063 (T6) и Al 7075 (T6). Эти три сплава уже имеют большую прочность и треть веса по сравнению с серым чугуном марки OEM EN-JL 1060. Al 7075 (T6) выбран при сравнении всех свойств двух других. Соответствующие свойства приведены в таблице ниже. Точно так же углеродистая сталь SAE AISI-1026 была выбрана из двух выбранных углеродистых сталей для тормозного поршня.

Окончательный выбор должен был быть сделан между Al 6061 (T6), Al 6063 (T6) и Al 7075 (T6). Эти три сплава уже имеют большую прочность и треть веса по сравнению с серым чугуном марки OEM EN-JL 1060. Al 7075 (T6) выбран при сравнении всех свойств двух других. Соответствующие свойства приведены в таблице ниже. Точно так же углеродистая сталь SAE AISI-1026 была выбрана из двух выбранных углеродистых сталей для тормозного поршня.Ал 6061 Т6

Ал 6063 Т6

Ал 7075 Т6

Плотность (кг/м3)

2700

2700

3100

Коэффициент Пуассона

0,33

0,33

0,32

Модуль Юнга (ГПа)

69

68

70

Предел текучести при растяжении (МПа)

370

270

480

Предельная прочность на растяжение (МПа)

410

300

525

Таблица 1.

Свойства выбранных алюминиевых сплавов

Свойства выбранных алюминиевых сплавовАИСИ 1018

АИСИ 1026

Плотность (кг/м3)

7900

7900

Коэффициент Пуассона

0,29

0,29

Модификация Юнга (ГПа)

190

190

Предел текучести при растяжении (МПа)

400

470

Предельная прочность на растяжение (МПа)

480

550

Таблица 2. Свойства выбранных углеродистых сталей

Зацепление тормозного суппорта

Процесс создания сетки корпуса тормозного суппорта и поршня выполняется программой Workbench самостоятельно. Существует четыре типа зацепляющих элементов: кирпичи, призмы, тройники и пирамиды.

Сетчатый элемент Brick и Prism используется в теле штангенциркуля, потому что они используются, когда направление и количество параметров известны пользователю и могут быть заданы заранее. Размер элемента сетки составляет 1×10-4 м, а всего 28722 узла создаются программным обеспечением на корпусе. Для тормозного поршня размер элемента сетки такой же, и программное обеспечение создает всего 10117 узлов.

Сетчатый элемент Brick и Prism используется в теле штангенциркуля, потому что они используются, когда направление и количество параметров известны пользователю и могут быть заданы заранее. Размер элемента сетки составляет 1×10-4 м, а всего 28722 узла создаются программным обеспечением на корпусе. Для тормозного поршня размер элемента сетки такой же, и программное обеспечение создает всего 10117 узлов.Рис. 4. Зацепление корпуса суппорта

Рис. 5. Зацепление тормозного поршня

Результат структурного анализа

После зацепления суппорта и поршня на соответствующих поверхностях задаются граничные условия и на них накладываются параметры. Основное внимание уделяется общей деформации и коэффициенту запаса прочности суппорта и корпуса поршня. Затем проверяются и укрепляются слабые места тела. На корпус суппорта и тормозной поршень ушло около пары итераций. Корпус суппорта и тормозной поршень доработаны и должны работать в суровых условиях, для которых он сделан.

Программное обеспечение показывает деформацию и безопасные контуры. Максимальная деформация кузова составила 5,02 х 10-3 м при коэффициенте запаса 9.0003

Программное обеспечение показывает деформацию и безопасные контуры. Максимальная деформация кузова составила 5,02 х 10-3 м при коэффициенте запаса 9.00032.62. Что касается тормозного поршня, то максимальная деформация составила 1,01 х 10-5 м при коэффициенте запаса прочности 8,855.

Рис. 6. Контуры деформации корпуса суппорта

Рис. 7. Коэффициент запаса контуров корпуса суппорта

Рис. 8. Контуры деформации тормозного поршня

Рис. 9. Контуры коэффициента запаса тормозного поршня

Уплотнительная канавка тормозного суппорта

Уплотнительная канавка во внутренней обшивке тормозного суппорта используется для установки резинового уплотнения, чтобы предотвратить утечку тормозного масла при торможении. При выборе материала для уплотнений внутри отверстия суппорта учитываются различные факторы. Его совместимость с тормозной жидкостью, диапазон рабочих температур, диапазон давления жидкости, твердость, условия работы (статические или динамические), прочность на растяжение, сжимаемость и режимы разрушения.

Для уплотнений доступны различные материалы: термопластичные эластомеры, резина, жесткие термопласты и т. д. В качестве материала для уплотнений предлагается использовать резиновые уплотнения, такие как нитриловый каучук (NBR) и гидрогенизированный нитриловый каучук (HNBR), которые могут работать при давлении до 150 бар.

Для уплотнений доступны различные материалы: термопластичные эластомеры, резина, жесткие термопласты и т. д. В качестве материала для уплотнений предлагается использовать резиновые уплотнения, такие как нитриловый каучук (NBR) и гидрогенизированный нитриловый каучук (HNBR), которые могут работать при давлении до 150 бар.Рис. 10. Геометрия канавки уплотнения механика

Перед растачиванием стенки цилиндра тормозного суппорта необходимо разобраться в механике канавки уплотнения. При срабатывании тормозов выдвигается поршень, который необходимо отвести от поверхности тормозного диска после отпускания педали тормоза, чтобы не было сопротивления поршня. Кроме того, тормозная жидкость не должна вытекать. Уплотнение выполняет как функцию втягивания поршня, так и функцию предотвращения утечек. При отпускании педали он тянет поршень назад, высвобождая энергию. Это указывает на то, что величина отвода зависит от деформации уплотнения и должна учитываться при выборе канавки уплотнения.

Сопротивление поршня и смещение поршня напрямую зависят от втягивания поршня. Если втягивание поршня мало, возникает сопротивление поршня. Чем больше сопротивление поршня, тем больше потеря энергии

Сопротивление поршня и смещение поршня напрямую зависят от втягивания поршня. Если втягивание поршня мало, возникает сопротивление поршня. Чем больше сопротивление поршня, тем больше потеря энергиии расход топлива. С учетом факторов деформации уплотнения необходимо выбирать геометрию канавки. В этом случае уплотнительное кольцо выбирается SKF. Уплотнительные кольца сохраняют контактное усилие уплотнения за счет радиальной или осевой деформации в корпусе уплотнения между двумя компонентами машины. Наиболее важными критериями, влияющими на максимальное рабочее давление, при котором могут использоваться уплотнительные кольца в статических радиальных уплотнениях, являются следующие: (1) экструзионный зазор (2) материал (3) уплотняемая жидкость (4) температура. Поэтому здесь используется уплотнительное кольцо OR 34,2 x 3,0 – N70.

Окончательная визуализация тормозного суппорта

Окончательный корпус суппорта, тормозной поршень, уплотнительное кольцо, впускной и выпускной ниппели, все штифты – плавающие и колодочные штифты и тормозные колодки собираются друг с другом.

Окончательный суппорт разработан с учетом того, что для него не потребуется монтажная пластина на стойке колеса. Визуализированное изображение сборки показано ниже.

Окончательный суппорт разработан с учетом того, что для него не потребуется монтажная пластина на стойке колеса. Визуализированное изображение сборки показано ниже.Рис. 11. Рендеринг узла тормозного суппорта (1) Корпус суппорта,

(2) Втягивающее уплотнение, (3) Тормозной поршень, (4) Тормозные колодки, (5) Штифты колодок, (6) Плавающие штифты

ЗАКЛЮЧЕНИЕ

В этом документе подробно рассматривается конструкция и анализ тормозного суппорта. Тормозной суппорт проанализирован и оптимизирован до предела, так что вес суппорта уменьшен до 274 граммов, что составляет 65% по сравнению с тормозным суппортом OEM. Но фактор веса не влияет на прочность, долговечность и жесткость корпуса суппорта. Для повышения прочности, жесткости и долговечности суппорта был использован соответствующий материал. Также учитывались другие важные факторы, такие как сложный монтаж. Для установки суппорта не требуется монтажная пластина. Для этого достаточно точек крепления на стойках. Суппорт устойчив к коррозии, поэтому на суппорте не образуется ржавчина, что увеличивает срок службы и срок службы.

Суппорт устойчив к коррозии, поэтому на суппорте не образуется ржавчина, что увеличивает срок службы и срок службы.

Изучение сопротивления и втягивания поршня показало, что использование двух уплотнений не требуется. Задачи обеих печатей может выполнять только одна печать. Кроме того, другие компоненты модифицированы для уменьшения веса, увеличения прочности и снижения стоимости производства и закупок.

ССЫЛКИ

Лимперт, Рудольф Тормозная конструкция и безопасность. Общество автомобильных инженеров, Inc. Издание 3, eISBN: 978-0-7680-5789-8, (2011 г.).

Смит, Кэрролл. Настройтесь на победу. Aero Publishers, Inc. Издание 1, ISBN: 0-87938-071-3. (1978).

Редди, Дж. Н. (2006). Введение в метод конечных элементов Макгроу-Хилла, издание 2, ISBN: 978-0-19-964175-8. (2015).

Ваг Н.П. (2005). Проектирование и анализ сборки модульного суппорта — документ, опубликованный IJSR.

Дхананджая П.

Это приводит к снижению эффективности торможения, а также неравномерному и быстрому износу тормозного диска;

Это приводит к снижению эффективности торможения, а также неравномерному и быстрому износу тормозного диска;