Содержание

как работает и признаки полмки

Гидрокомпенсатор (ГК), также автовладельцы часто называют «гидрик» — располагается в приводном механизме клапанов и предназначается для недопущения образования зазоров между клапанами и кулачками распредвала. Так сказать компенсирует зазоры клапанов.

Работа гидрокомпенсатора

Принцип работы строится на изменяемом давлении моторного масла. При включенном ДВС масло заполняет внутреннюю часть и за счет переменного давления его плунжер циклически передвигается, не допуская образованиезазоров в клапанном приводе и удерживая постоянный контакт коромысла и кулачка распредвала.

Таким образом, гидрокомпенсаторы клапанов существенно упрощают обслуживание двигателя и делают неактуальной проблему точного регулирования клапанов во время проведения ТО, но с ними надо более внимательно подходить к выбору масла и масляного фильтра.

Виды и расположение компенсаторов

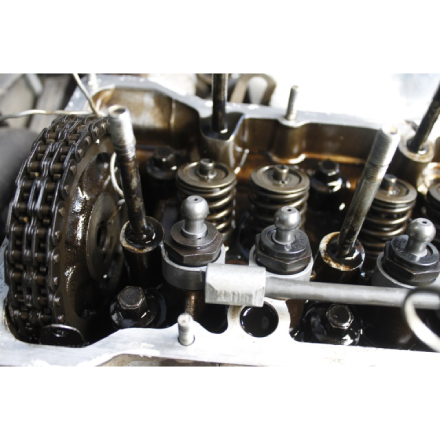

Условно можно выделить компенсаторы для двигателей типов SOHC и DOHC. В целом, они не слишком различаются по конструкции. Любой гидрик — это небольшая система, помещенная в неразборный герметичный корпус. В двигателе типа SOHC он размещается в гнездах клапанных коромысел. У двигателей типа DOHC — устанавливаются в гнездах, размещенных в головке блока цилиндров.

В целом, они не слишком различаются по конструкции. Любой гидрик — это небольшая система, помещенная в неразборный герметичный корпус. В двигателе типа SOHC он размещается в гнездах клапанных коромысел. У двигателей типа DOHC — устанавливаются в гнездах, размещенных в головке блока цилиндров.

Устройство и принцип работы компенсаторов

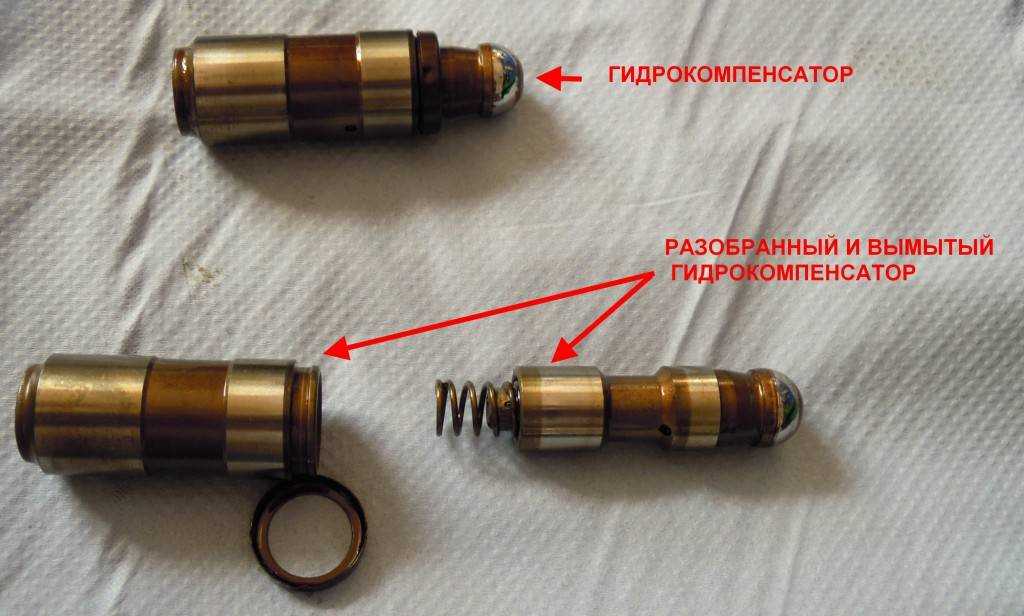

Устройство гидрокомпенсатора сложностью не отличается. Он состоит из корпуса, плунжера, клапана, пружины, поршня и стопорного кольца.

Принцип действия также довольно прост. Когда кулачок распредвала находится в верхней точке движения, относительно компенсатора он располагается тыльной частью. Из-за этого усилие на компенсатор не передается, что позволяет пружине распрямиться и выдвинуть плунжер, благодаря чему и пропадает зазор. В появившееся под плунжером свободное пространство через клапан затекает моторное масло. После заполнения компенсатора давление масла внутри него и снаружи сравнивается и клапан закрывается.

Когда кулачок поворачивается к компенсатору выпуклой стороной, он своим усилием начинает смещать его вниз. Заполненный маслом гидрокомпенсатор имеет достаточно жесткости, чтобы без потерь передавать движущее усилие распредвала на клапаны ГРМ. В процессе движения некоторая часть масла вытекает из компенсатора, в результате чего образуется зазор, имевший место в начале цикла. Далее цикл проходит еще раз, и так все время работы двигателя.

Заполненный маслом гидрокомпенсатор имеет достаточно жесткости, чтобы без потерь передавать движущее усилие распредвала на клапаны ГРМ. В процессе движения некоторая часть масла вытекает из компенсатора, в результате чего образуется зазор, имевший место в начале цикла. Далее цикл проходит еще раз, и так все время работы двигателя.

Следует отметить, что работа гидротолкателя позволяет устранить не только рабочие зазоры двигателя, образуемые в результате циклического движения его частей, но также и зазоры из-за нагрева мотора (нагретый металл расширяется) и увеличенные зазоры, связанные с износом деталей ГРМ. Любое увеличение пространства для перемещения компенсатора приводит к тому, что он принимает больше масла, все равно занимая весь свободный объем.

Признаки и причины поломки

Основные причины выхода из строя гидрокомпенсатора (ГК) — загрязнение масляных каналов двигателя и износ рабочих поверхностей обратного клапана и плунжерной пары.

Основным признаком того, что гидрокомпенсаторы клапанов вышли из строя является характерный стук клапанов при запущенном ДВС, в том числе на холостом ходу. Статья из сообщества сам себе автомеханик. Эта проблема может быть вызвана рядом причин, среди которых:

Статья из сообщества сам себе автомеханик. Эта проблема может быть вызвана рядом причин, среди которых:

— присутствие воздуха в надплунжерной полости компенсатора, что бывает при неправильном уровне масла в картере или в случае продолжительной стоянки машины под большим уклоном;

— засорение компенсатора шламом из некачественного или не замененного вовремя моторного масла;

— износ механизмов компенсатора.

7 Причин стука гидрокомпенсаторов на горячем двигателе

1.Не менялось давно масло или заливалось некачественное.

2.Забиты каналы, по которым масло подается в гидрокомпенсатор.

3. Засоренный масляный фильтр и масло не доходит до гидриков под нужным давлением.

4.Проблемы в работе масляного насоса.

5.Неправильный уровень масла (пониженный или повышенный).

6.Увеличение места посадки гидрокомпенсатора.

7.Проблема с механикой и гидравликой гидрокомпенсатора клапанов.

Устранение неисправностей

В некоторых случаях устранять неисправности гидрокомпенсаторов можно в домашних условиях.

Промывка, как правило, помогает избавиться от стуков. Но также требуется и чистка масляных каналов.

Для начала необходимо проверить уровень моторного масла в двигателе и при необходимости довести его до нормы. Чтобы избавиться от воздуха в компенсаторе, нужно завести двигатель и десять раз медленно его разогнать. Проблему можно считать решенной, если неправильный звук работы мотора пропадает.

Если звук не исчезает, нужно проверить состояние гидрокомпенсаторов. Характерные повреждения: коррозия поверхности плунжера, износ корпуса толкателя, тугой ход. Лучше всего делать это на СТО, так как очевидно что причин много и разобраться самостоятельно, без надлежащего опыта, какая из них основная — крайне сложно. Нужно знать происхождения стуков, определить происхождения, механическая неисправность или какие то другие технические проблемы с механизмами и деталей ДВС. Многие автовледельцы пробуют разобрать и почистить, дабы восстановить работоспособность, но такой манипуляции, как правило, хватает ненадолго, по этому лучшим решением будет только замена.

Список СТО, где вы можете починить свой двигатель

Гидрокомпенсаторы в двигателе: что это?

Прогрев бензинового или дизельного двигателя и последующий выход мотора на рабочие температуры приводит к параллельному нагреву всех механизмов силовой установки. Сильный нагрев теплонагруженных узлов означает закономерное тепловое расширение деталей, в результате чего происходит изменение зазоров между элементами конструкции.

Что касается ГРМ, точные зазоры предельно важны для нормального функционирования механизма газораспределения, так как от четкости работы впускных и выпускных клапанов напрямую зависит эффективность ДВС. Конструкция клапанного механизма на разных моторах может предполагать как ручную регулировку указанного теплового зазора, так и автоматическую подстройку при помощи гидрокомпенсаторов.

Рекомендуем также прочитать статью об устройстве гидрокомпенсатора. Из этой статьи вы узнаете о конструктивных особенностях и принципах работы указанной детали ГРМ.

Содержание статьи

- Необходимость регулировки теплового зазора клапанов

- Увеличенный и уменьшенный зазор: последствия

- Преимущества и недостатки использования гидрокомпенсаторов

Необходимость регулировки теплового зазора клапанов

Работа клапанного механизма происходит в крайне тяжелых условиях. К таковым относят постоянные ударные нагрузки и большую теплонагруженность. Также стоит отметить, что нагрев деталей ГРМ отличается значительной неравномерностью, а сам клапанный механизм постоянно страдает от естественного износа.

Нормальное открытие и закрытие клапанов в условиях высоких температур обеспечивается благодаря наличию обязательного термического зазора. Такие зазоры для впускных и выпускных клапанов отличаются, так как выпускные клапаны нагреваются намного сильнее впускных от контакта с раскаленными отработавшими газами. На большинстве легковых авто зачастую показатель величины зазора на впускных клапанах находится на приблизительной отметке 0,15-0,25 мм. Для выпускных клапанов данный показатель составляет в среднем 0,2-0,35 мм и более.

Для выпускных клапанов данный показатель составляет в среднем 0,2-0,35 мм и более.

Выставленные зазоры клапанов могут постепенно сбиваться в результате естественного износа механизма, после проведения ремонта ДВС и т.д.

Зазоры, отличные от допустимой нормы в большую или меньшую сторону, вызывают ускоренный износ ГРМ. Появляется стук клапанов, наблюдается падение мощности агрегата и перерасход топлива. Токсичность выхлопа сильно увеличивается, из строя быстро выходят катализаторы и сажевые фильтры.

Увеличенный и уменьшенный зазор: последствия

Недостаточный зазор впускного клапана (клапана зажаты) не позволяет осуществить полное закрытие. Перетянутые впускные клапана в бензиновом двигателе приведут к тому, что топливно-воздушная смесь будет частично гореть во впуске. Запуск двигателя в этом случае осложняется, агрегат не развивает мощность, потребляет много горючего и т.д.

Для выпускных клапанов последствия неправильной регулировки намного серьезнее. Горячие газы из камеры сгорания будут прорываться через неплотности, вызывая прогар тарелки клапана и разрушение седла клапана. Недостаточное прилегание клапанов в дизеле может привести к значительному падению компрессии, что не позволит далее нормально эксплуатировать дизельный мотор.

Горячие газы из камеры сгорания будут прорываться через неплотности, вызывая прогар тарелки клапана и разрушение седла клапана. Недостаточное прилегание клапанов в дизеле может привести к значительному падению компрессии, что не позволит далее нормально эксплуатировать дизельный мотор.

Большой зазор вызывает сильные ударные нагрузки, в результате чего будет слышен резкий и частый металлический стук в области клапанной крышки, который нарастает с увеличением оборотов. В этом случае ускоряется износ механизма клапанов, распредвала и других элементов ГРМ. Если клапана не открываются полностью, тогда проходное сечение уменьшается. Это означает, что цилиндры хуже наполняются топливной смесью (воздухом в дизельном ДВС) и плохо вентилируются. Мощность двигателя при этом сильно снижается, содержание вредных веществ в отработавших газах растет.

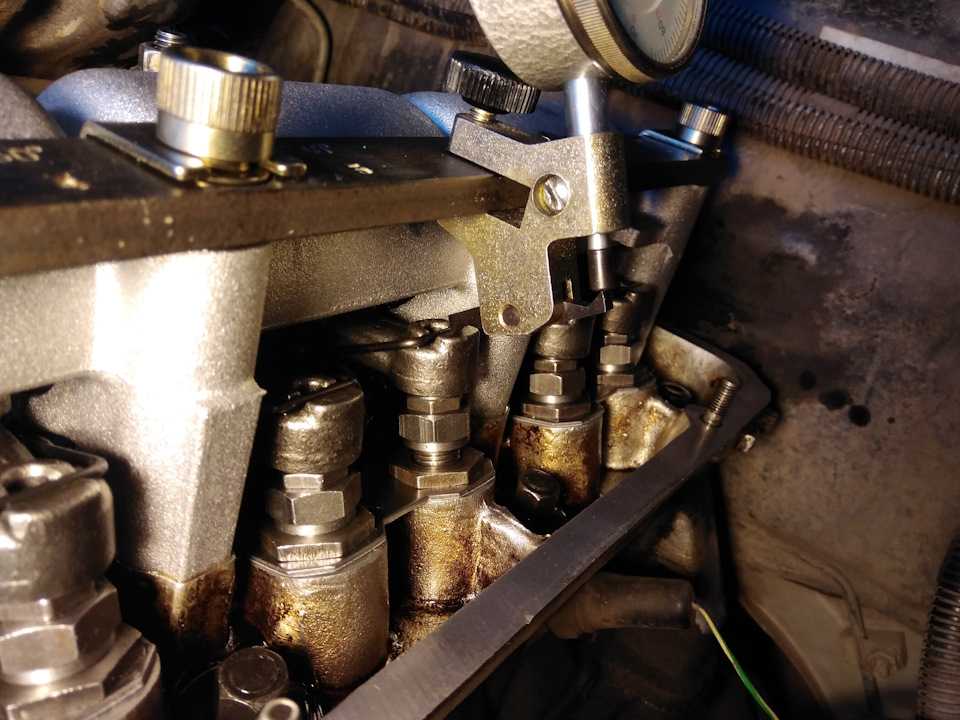

Вполне очевидно, что от правильно отрегулированных клапанов будут зависеть не только важнейшие эксплуатационные показатели силового агрегата, но и его общий моторесурс. Ручная регулировка теплового зазора клапанов является плановой процедурой, реализуется при помощи щупа, регулировочных шайб и рычагов, а также требует определенных навыков. Осуществляется такая подстройка каждые 10-15 тыс. километров. Дополнительной сложностью ручной регулировки является то, что для достижения «мягкой» работы ГРМ клапана необходимо регулировать с учетом различных температурных колебаний, а не по среднему значению. Во многих автосервисах этого не делают.

Ручная регулировка теплового зазора клапанов является плановой процедурой, реализуется при помощи щупа, регулировочных шайб и рычагов, а также требует определенных навыков. Осуществляется такая подстройка каждые 10-15 тыс. километров. Дополнительной сложностью ручной регулировки является то, что для достижения «мягкой» работы ГРМ клапана необходимо регулировать с учетом различных температурных колебаний, а не по среднему значению. Во многих автосервисах этого не делают.

С учетом указанных сложностей в конструкции ГРМ стали применяться так называемые гидрокомпенсаторы, которые выбирают необходимый зазор автоматически.

Благодаря этому решению необходимость настраивать клапана вручную полностью исключена. Гидрокомпенсаторы теплового зазора клапанов представляют собой деталь ГРМ, которая способна самостоятельно изменять свою длину на такую величину, равную тепловому зазору.

Преимущества и недостатки использования гидрокомпенсаторов

Использование компенсаторов в устройстве клапанного механизма позволило значительно смягчить его работу, минимизировать ударные нагрузки и убрать лишний шум. Уменьшился износ деталей ГРМ, фазы газораспределения стали более точными, что увеличило ресурс двигателя, его мощность и крутящий момент. К недостаткам внедрения гидрокомпенсаторов относят появление особых требований к эксплуатации ДВС, а также определенные нюансы в момент холодного пуска.

Уменьшился износ деталей ГРМ, фазы газораспределения стали более точными, что увеличило ресурс двигателя, его мощность и крутящий момент. К недостаткам внедрения гидрокомпенсаторов относят появление особых требований к эксплуатации ДВС, а также определенные нюансы в момент холодного пуска.

Конструктивно рабочей жидкостью для компенсаторов выступает моторное масло. В первые секунды после запуска мотора давление в системе смазки практически отсутствует, а работа компенсаторов в этот момент сопровождается характерным стуком. Гидрокомпенсаторы стучат «на холодную» особенно сильно, с прогревом шум пропадает.

Зависимость общего срока службы компенсаторов от давления в системе смазки и качества моторного масла определяет их повышенную чувствительность к смазочному материалу.

Для нормальной работы ГРМ с гидрокомпенсаторами необходимо с особым вниманием относиться к вопросу подбора и замены моторного масла. Плунжерная пара компенсаторов имеет минимальные зазоры, которые могут с легкостью засориться при несвоевременной замене масла и масляного фильтра, в результате использования не подходящей по допускам смазки, масел низкого качества и т. д.

д.

Для ГРМ с гидрокомпенсаторами оптимально использовать маловязкие полусинтетические и синтетические масла SAE 0W30, 5W30, 10W30 и т.д. Использование масел с повышенной вязкостью SAE 15W40 и других в моторах с компенсаторами не рекомендовано.

Основы толкателей клапанов и не только

Нажмите здесь, чтобы узнать больше

Толкатели клапанов играют ключевую роль в клапанном механизме двигателей с толкателями. Они восходят к самым ранним дням двигателя внутреннего сгорания. Самые ранние двигатели не имели толкателей или коромысла. Они были «плоской» конструкции с клапанами в блоке. Толкатели (также называемые «толкателями» из-за производимого ими лязгающего шума) двигались на выступах кулачка в блоке и приводили в действие клапаны напрямую. Это была простая конструкция, но не лучшая конфигурация для эффективности дыхания или мощности.

Перемещение клапанов в головку цилиндров стало важным шагом вперед в двигателях с верхним расположением клапанов (OHV), поскольку это позволило двигателю дышать более эффективно и развить большую мощность при том же рабочем объеме. Конструкция верхнего клапана усложняла клапанный механизм, поскольку требовала добавления толкателей и коромыслов. Подъемникам также приходилось направлять масло через толкатели для смазки верхних компонентов клапанного механизма.

Конструкция верхнего клапана усложняла клапанный механизм, поскольку требовала добавления толкателей и коромыслов. Подъемникам также приходилось направлять масло через толкатели для смазки верхних компонентов клапанного механизма.

В двигателях с верхним расположением распредвала (OHC) распределительные валы находятся в головке(ах) цилиндров и приводят в действие клапаны непосредственно или через толкатели кулачков, поэтому толкатели отсутствуют. Однако большинство современных двигателей с верхним расположением распредвала имеют некоторые типы гидравлических регуляторов зазора клапанов. Регулятор может быть установлен в головке и служить в качестве точки опоры для поддержания нулевого зазора между толкателем кулачка и клапаном, или может быть расположен внутри ковша, который надевается на верхнюю часть клапана, или «мини-регулятор», установленный на конце. коромысла.

Роль толкателя в клапанном механизме

Основная функция толкателя клапана довольно проста. Он сидит на распределительном валу и передает движения кулачка вверх через толкатели и коромысла, чтобы открывать и закрывать клапаны. Размер и форма кулачка под толкателем (умноженные на соотношение коромыслов) определяют подъем клапана и продолжительность. Таким образом, подъемник просто следует за движениями кулачка. Но это играет роль в люфте (зазоре) и шуме клапанного механизма.

Он сидит на распределительном валу и передает движения кулачка вверх через толкатели и коромысла, чтобы открывать и закрывать клапаны. Размер и форма кулачка под толкателем (умноженные на соотношение коромыслов) определяют подъем клапана и продолжительность. Таким образом, подъемник просто следует за движениями кулачка. Но это играет роль в люфте (зазоре) и шуме клапанного механизма.

В двигателях со сплошным толкателем толкатель представляет собой просто полый ковш. У него твердое дно, которое опирается на кулачок, и чашка сверху, которая поддерживает нижний конец толкателя. Толкатель имеет впускное отверстие сбоку, чтобы масло под давлением могло заполнять корпус толкателя, и выпускное отверстие в центре чаши толкателя, чтобы масло могло течь вверх через толкатель для смазки верхних компонентов клапанного механизма.

В двигателях с толкателями с плоскими толкателями днища толкателей кажутся плоскими. Но на самом деле в большинстве случаев дно подъемника слегка выпуклое. Центр примерно на 0,001–0,002 дюйма выше края. Кроме того, выступы на плоских кулачках толкателей не идеально плоские, а имеют небольшой конус (от 0,0007 до 0,002 дюйма) с одной стороны. Кроме того, осевая линия толкателей немного смещена относительно выступов кулачка. Это заставляет толкатели вращаться при повороте кулачка, что помогает уменьшить трение и износ.

Центр примерно на 0,001–0,002 дюйма выше края. Кроме того, выступы на плоских кулачках толкателей не идеально плоские, а имеют небольшой конус (от 0,0007 до 0,002 дюйма) с одной стороны. Кроме того, осевая линия толкателей немного смещена относительно выступов кулачка. Это заставляет толкатели вращаться при повороте кулачка, что помогает уменьшить трение и износ.

Область контакта между толкателями и выступами кулачка является самой нагруженной поверхностью внутри двигателя, с давлением от 200 000 до 300 000 фунтов на квадратный дюйм в точке контакта в зависимости от давления пружины клапана! Следовательно, крайне важно, чтобы оба компонента имели правильную геометрию (как выпуклую, так и коническую), чтобы обе поверхности имели достаточную твердость, чтобы противостоять преждевременному износу и выходу из строя, и чтобы точка контакта хорошо смазывалась моторным маслом, содержащим достаточное количество примесей. противоизносная присадка высокого давления (например, ZDDP).

Смазка была проблемой в последние годы, потому что количество ZDDP в моторном масле было значительно уменьшено, чтобы продлить срок службы каталитических нейтрализаторов. Цинк и фосфор в противоизносной присадке ZDDP загрязняют катализатор, если двигатель сжигает масло из-за изношенных направляющих клапанов, уплотнений и/или поршневых колец. Снижение ZDDP до уровня менее 600 частей на миллион не создало проблем для большинства двигателей последних моделей, поскольку они имеют роликовые подъемники с низким коэффициентом трения или толкатели верхних кулачков. Но в старых двигателях с плоскими кулачками использование моторного масла с низким содержанием ZDDP может не обеспечить адекватной защиты от износа кулачка и толкателей, особенно если установлены более жесткие пружины клапанов. Обходной путь заключается в использовании масла для обкатки, которое содержит более высокие уровни ZDDP, а затем заправке картера моторным маслом со специальной формулой «для уличных характеристик» или «гонок», которое содержит дополнительное количество ZDDP. Добавка ZDDP также может использоваться для обогащения обычных и синтетических моторных масел с низким ZDDP.

Цинк и фосфор в противоизносной присадке ZDDP загрязняют катализатор, если двигатель сжигает масло из-за изношенных направляющих клапанов, уплотнений и/или поршневых колец. Снижение ZDDP до уровня менее 600 частей на миллион не создало проблем для большинства двигателей последних моделей, поскольку они имеют роликовые подъемники с низким коэффициентом трения или толкатели верхних кулачков. Но в старых двигателях с плоскими кулачками использование моторного масла с низким содержанием ZDDP может не обеспечить адекватной защиты от износа кулачка и толкателей, особенно если установлены более жесткие пружины клапанов. Обходной путь заключается в использовании масла для обкатки, которое содержит более высокие уровни ZDDP, а затем заправке картера моторным маслом со специальной формулой «для уличных характеристик» или «гонок», которое содержит дополнительное количество ZDDP. Добавка ZDDP также может использоваться для обогащения обычных и синтетических моторных масел с низким ZDDP.

Поставщики кулачков вторичного рынка также улучшили свои показатели, увеличив твердость поверхности своих кулачков с плоскими толкателями, чтобы сделать их более устойчивыми к износу при использовании современных моторных масел. Некоторые поставщики предлагают подъемники, в которых в центре нижней части корпуса подъемника прожжено небольшое отверстие для направления масла прямо на выступ кулачка. Другой поставщик шлифует несколько небольших лысок глубиной всего в несколько тысячных дюйма по бокам своих толкателей, чтобы больше масла могло стекать на кулачок.

Некоторые поставщики предлагают подъемники, в которых в центре нижней части корпуса подъемника прожжено небольшое отверстие для направления масла прямо на выступ кулачка. Другой поставщик шлифует несколько небольших лысок глубиной всего в несколько тысячных дюйма по бокам своих толкателей, чтобы больше масла могло стекать на кулачок.

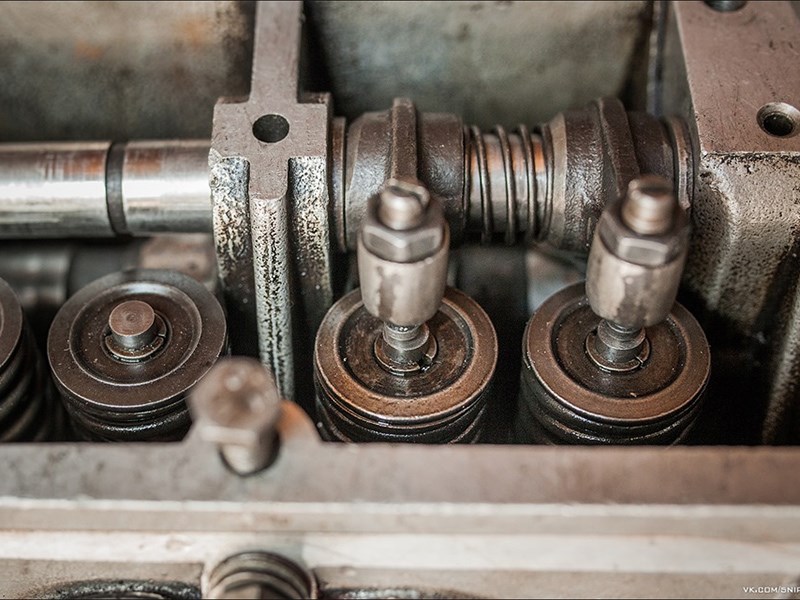

Роликовые подъемники

Большое усовершенствование произошло с изобретением роликовых подъемников. Поместив небольшое колесо на дно подъемника, трение между кулачком и подъемником значительно снижается. Вот почему все современные двигатели с толкателями имеют роликовые подъемники. Роликовые подъемники также позволяют использовать более радикальные профили кулачковых кулачков с более быстрыми наклонами открытия и закрытия, которые обеспечивают более полное открытие клапана для заданного подъема и продолжительности. Вот почему роликовые кулачки — это горячая установка для гонок.

Установка колеса в нижней части подъемника также изменяет динамику между подъемником и кулачком. Роликовый подъемник необходимо удерживать в фиксированном положении с кулачком, чтобы колесо плавно катилось по кулачку, поэтому вы не хотите, чтобы подъемник вращался или скручивался. Для этого требуется добавить соединительную планку между соседними подъемниками, чтобы они оставались прямыми, или обработать корпус подъемника и отверстия подъемника плоской поверхностью, чтобы предотвратить их скручивание.

Роликовый подъемник необходимо удерживать в фиксированном положении с кулачком, чтобы колесо плавно катилось по кулачку, поэтому вы не хотите, чтобы подъемник вращался или скручивался. Для этого требуется добавить соединительную планку между соседними подъемниками, чтобы они оставались прямыми, или обработать корпус подъемника и отверстия подъемника плоской поверхностью, чтобы предотвратить их скручивание.

Одно из различий между роликовым кулачком и плоским кулачком с толкателем состоит в том, что выступы на роликовом кулачке действительно плоские, тогда как выступы на плоском кулачке с толкателем имеют небольшую конусность. Если кулачок или подъемники неправильного типа используются вместе (плоский кулачок с роликовыми подъемниками или роликовый кулачок с плоскими толкателями), несоответствие быстро приведет к плохим последствиям.

Еще одна вещь, которую никогда не следует делать при восстановлении двигателя, — это установка нового кулачка с бывшими в употреблении толкателями. Кулачок и подъемники изнашиваются по специфической схеме по мере их установки. Если кулачок с большим пробегом изношен или один или несколько подъемников имеют вогнутый износ на нижней части, кулачок и подъемники необходимо заменить.

Кулачок и подъемники изнашиваются по специфической схеме по мере их установки. Если кулачок с большим пробегом изношен или один или несколько подъемников имеют вогнутый износ на нижней части, кулачок и подъемники необходимо заменить.

Если исходный кулачок и подъемники все еще в хорошем состоянии и используются повторно, убедитесь, что все подъемники снова установлены в исходные отверстия (то же место, что и раньше). Однако, если оригинальный кулачок изношен и нуждается в замене, замените также толкатели. Не портите новый или переточенный кулачок, повторно используя изношенные подъемники.

Единственным исключением из этого правила являются роликовые кулачки. Поскольку кулачки кулачка плоские, а подъемники имеют ролики, а не выпуклую поверхность, новый роликовый кулачок можно установить на бывшие в употреблении роликовые подъемники при условии, что все подъемники находятся в хорошем состоянии и не имеют повреждений, изъянов или трещин.

Гидравлические подъемники

Гидравлические подъемники были впервые разработаны еще в 1930-х годах и стали широко использоваться в серийных двигателях в 1950-х годах. Гидравлические толкатели устраняют стук, производимый массивными толкателями, потому что клапанный механизм работает с нулевым зазором (зазором). Цельным толкателям требуется небольшой воздушный зазор между кончиками коромысла и верхними частями штоков клапанов, чтобы компенсировать тепловое расширение двигателя при его нагреве. Регулировка зазора имеет решающее значение, потому что слишком большой зазор делает клапаны шумными и снижает подъем клапана, продолжительность и производительность. Слишком маленький зазор также может создать проблемы, поскольку из-за этого клапаны открываются раньше и закрываются позже, что снижает рассеивание тепла через седла клапанов, когда клапаны закрыты. Это может привести к перегреву некоторых клапанов (особенно выпускных клапанов) и выходу их из строя. Если зазор слишком тугой и полностью закрывается, он может удерживать клапан открытым, вызывая потерю компрессии и, возможно, контакт между клапаном и поршнем.

Гидравлические толкатели устраняют стук, производимый массивными толкателями, потому что клапанный механизм работает с нулевым зазором (зазором). Цельным толкателям требуется небольшой воздушный зазор между кончиками коромысла и верхними частями штоков клапанов, чтобы компенсировать тепловое расширение двигателя при его нагреве. Регулировка зазора имеет решающее значение, потому что слишком большой зазор делает клапаны шумными и снижает подъем клапана, продолжительность и производительность. Слишком маленький зазор также может создать проблемы, поскольку из-за этого клапаны открываются раньше и закрываются позже, что снижает рассеивание тепла через седла клапанов, когда клапаны закрыты. Это может привести к перегреву некоторых клапанов (особенно выпускных клапанов) и выходу их из строя. Если зазор слишком тугой и полностью закрывается, он может удерживать клапан открытым, вызывая потерю компрессии и, возможно, контакт между клапаном и поршнем.

Цельные подъемники требуют регулярной регулировки зазоров клапанов для компенсации износа клапанного механизма. Для гоночных двигателей также может потребоваться регулировка зазоров клапанов для точной настройки двигателя в соответствии с преобладающими погодными условиями и условиями трассы. Изменение зазора клапана имеет тот же эффект, что и изменение подъема клапана и продолжительности. Меньший зазор увеличивает подъемную силу и продолжительность для более высокой конечной мощности, в то время как открытие регулировки зазора уменьшает подъемную силу и продолжительность для улучшения крутящего момента на низких оборотах и реакции дроссельной заслонки.

Для гоночных двигателей также может потребоваться регулировка зазоров клапанов для точной настройки двигателя в соответствии с преобладающими погодными условиями и условиями трассы. Изменение зазора клапана имеет тот же эффект, что и изменение подъема клапана и продолжительности. Меньший зазор увеличивает подъемную силу и продолжительность для более высокой конечной мощности, в то время как открытие регулировки зазора уменьшает подъемную силу и продолжительность для улучшения крутящего момента на низких оборотах и реакции дроссельной заслонки.

Гидравлические подъемники устраняют стук и необходимость периодической регулировки, поддерживая нулевой зазор при работающем двигателе. Они делают это, используя давление масла на подпружиненный плунжер внутри корпуса подъемника. Масло заполняет полость под плунжером при закрытом клапане. Это толкает поршень вверх, чтобы устранить слабину в клапанном механизме и удерживать его в натянутом состоянии. Односторонний обратный клапан внутри подъемника удерживает давление внутри подъемника, когда клапан открывается. Поскольку масло несжимаемо, масло, оставшееся под плунжером, предотвращает сжатие плунжера, а подъемник действует как твердый подъемник, открывая клапан.

Поскольку масло несжимаемо, масло, оставшееся под плунжером, предотвращает сжатие плунжера, а подъемник действует как твердый подъемник, открывая клапан.

Гидравлические подъемники также бережнее относятся к компонентам клапанного механизма, чем сплошные подъемники, потому что нулевой зазор в клапанах уменьшает ударный эффект, возникающий, когда клапаны захлопываются при более высоких оборотах двигателя. Воздушного зазора для заполнения нет, поэтому клапан просто следует за кулачком, когда он закрывается для более мягкой посадки. Это также снижает уровень шума и помогает продлить срок службы компонентов клапанного механизма.

При нормальных условиях вождения нет опасности того, что клапаны вытолкнут из своих седел или не полностью закроются, поскольку пружины клапанов оказывают большее давление на клапанный механизм, чем давление масла внутри толкателей. Но при высоких оборотах двигателя (скажем, от 6000 до 6500 об/мин) гидрокомпенсаторы испытывают некоторые ограничения.

На высокой скорости гидравлические подъемники могут «накачивать» и удерживать клапаны открытыми, что приводит к плаванию клапанов. Это может произойти, если пружины клапана недостаточно сильны, чтобы поддерживать нормальное управление клапаном, и толкатели пытаются устранить слабину, которой на самом деле нет. Это приводит к чрезмерному удлинению плунжера и препятствует полному закрытию клапана. То же самое может произойти, если масло внутри толкателя не стравливается достаточно быстро между циклами для поддержания нормального зазора клапана.

Гидравлические подъемники также могут «откачиваться» или разрушаться при высоких оборотах, если внутри них происходит слишком большая утечка масла из-за небрежных допусков при сборке. Это создает слишком большой зазор в клапанном механизме, что приводит к шуму и потере мощности.

Гидравлические подъемники представляют собой узлы с точной посадкой. Плунжер плотно прилегает к корпусу, чтобы обеспечить минимальный зазор, поэтому скорость утечки не слишком велика или слишком мала. Вот почему вы никогда не должны смешивать внутренние детали при очистке и восстановлении комплекта гидравлических подъемников. Делайте каждый подъемник отдельно, чтобы сохранить исходные допуски сборки.

Вот почему вы никогда не должны смешивать внутренние детали при очистке и восстановлении комплекта гидравлических подъемников. Делайте каждый подъемник отдельно, чтобы сохранить исходные допуски сборки.

Одно из основных различий между серийными гидравлическими подъемниками и подъемниками послепродажного обслуживания заключается в том, что последние обычно имеют более жесткие внутренние допуски для лучшего контроля масла. Многие высокопроизводительные гидравлические подъемники также имеют улучшенную арматуру, которая позволяет им выдерживать большее количество оборотов в минуту, чем их стандартные аналоги. Хороший набор гидравлических подъемников послепродажного обслуживания, как правило, позволяет двигателю развивать скорость на 1000 об/мин выше, чем стандартные гидравлические подъемники. Некоторые могут обрабатывать даже больше RPM. Тем не менее, большинство гидравлических подъемников не могут сравниться по производительности и надежности со сплошными подъемниками со скоростью выше 8000 об/мин. Вот почему высокооборотные двигатели в NASCAR, дрэг-карах и автомобилях с кольцевой трассой до сих пор используют сплошные подъемники.

Вот почему высокооборотные двигатели в NASCAR, дрэг-карах и автомобилях с кольцевой трассой до сих пор используют сплошные подъемники.

Гидравлические регулировки

Гидравлические подъемники необходимо отрегулировать при первоначальной установке, чтобы плунжер работал в среднем диапазоне хода. Если плунжер опустится до упора, это может помешать закрытию клапана, что приведет к неровной работе двигателя и возможному контакту клапана с поршнем. Плунжер, который чрезмерно выдвинут и находится вблизи верхнего предела своего хода, может быть не в состоянии поддерживать нулевой зазор при изменении температуры двигателя. Это может увеличить шум двигателя и даже привести к ударам плунжера по стопорному кольцу, что приведет к его выходу из строя.

Плунжер гидрокомпенсатора также может чрезмерно выдвинуться, если в двигателе заедают клапаны или происходит чрезмерный износ клапанного механизма. Он может занять столько слабины, прежде чем выйдет из строя.

Еще кое-что, о чем следует помнить, если вы заменяете набор гидравлических подъемников, это убедиться, что высота плунжера в новых подъемниках такая же, как и в старых подъемниках. Для компенсации разницы в высоте плунжера потребуются более длинные или более короткие толкатели.

Для компенсации разницы в высоте плунжера потребуются более длинные или более короткие толкатели.

Новый дизайн подъемника

Постоянное стремление добиться большей топливной экономичности современных двигателей привело к разработке на некоторых двигателях различных технологий «рабочего объема по требованию», «переменного рабочего объема» или «отключения цилиндров». По сути, идея состоит в том, чтобы отключить до половины цилиндров двигателя, когда он находится под небольшой нагрузкой, для экономии топлива. Отключение топливных форсунок для отключения определенных цилиндров экономит топливо. Но если клапаны все еще открываются и закрываются, двигатель тратит энергию на прокачку воздуха через мертвые цилиндры. Клапаны также должны быть деактивированы в то же время, чтобы максимизировать экономию энергии.

Деактивация клапанов захватывает воздух в мертвых цилиндрах. Это создает эффект «воздушной пружины», который возвращает почти столько же энергии при ходе поршня вниз, сколько затрачивается при ходе сжатия вверх. Двигатель сжимает воздух во время такта сжатия, а воздух отталкивается назад, когда он расширяется во время хода вниз.

Двигатель сжимает воздух во время такта сжатия, а воздух отталкивается назад, когда он расширяется во время хода вниз.

Существуют различные способы деактивации цилиндров, в том числе кулачки с разными кулачками для каждого цилиндра, изменение положения коромысла или использование гидравлических подъемников, которые могут складываться по команде для устранения подъема клапана. Толкатель клапана с регулируемым положением может работать с нормальной высотой плунжера или с уменьшенной высотой плунжера. Для этого требуется вторичное отверстие для подачи масла и клапан для изменения положения плунжера внутри подъемника.

Модуль управления силовым агрегатом (PCM) регулирует давление масла в толкателях с помощью электромагнитных клапанов. При отключении нескольких цилиндров можно использовать несколько соленоидов для управления потоком масла к различным парам толкателей. Деактивация цилиндров усложняет клапанный механизм и увеличивает вероятность того, что что-то пойдет не так и приведет к потере мощности, если цилиндры остаются деактивированными, когда они должны производить мощность. Проблемы с датчиками двигателя (в частности, MAP, датчиками расхода воздуха и положения дроссельной заслонки), соленоидами управления потоком масла, давлением моторного масла (если двигатель также оснащен масляным насосом переменной производительности), PCM или неисправности проводки могут повлиять на нормальную работу. такой системы.

Проблемы с датчиками двигателя (в частности, MAP, датчиками расхода воздуха и положения дроссельной заслонки), соленоидами управления потоком масла, давлением моторного масла (если двигатель также оснащен масляным насосом переменной производительности), PCM или неисправности проводки могут повлиять на нормальную работу. такой системы.

Советы по сборке

При установке нового или отшлифованного кулачка и толкателей используйте смазку для кулачка высокого давления, а не моторное масло или сборочную смазку общего назначения, чтобы покрыть выступы кулачка и днище подъемника, и используйте обкатку. масло, содержащее дополнительный ZDDP. Смазка под высоким давлением необходима для защиты кулачка и толкателей после первоначального запуска и обкатки.

Новый кулачок и толкатели могут быть испорчены, если их не обкатать должным образом. Большинство из них требуют поддержания оборотов двигателя от 1500 до 2000 об/мин в течение 20 минут. Не позволяйте двигателю работать на холостом ходу и не перегружайте его. Кулачок и подъемники нуждаются в обильной смазке в этот период и минимальном напряжении, поскольку подъемники и лепестки знакомятся друг с другом. Окончательная регулировка клапанного механизма и настройка двигателя могут быть выполнены после завершения первоначального периода обкатки кулачка.

Кулачок и подъемники нуждаются в обильной смазке в этот период и минимальном напряжении, поскольку подъемники и лепестки знакомятся друг с другом. Окончательная регулировка клапанного механизма и настройка двигателя могут быть выполнены после завершения первоначального периода обкатки кулачка.

Роликовые кулачки более щадящие, чем плоские кулачки, в том, что касается обкатки, потому что трение намного меньше. Тем не менее, обороты двигателя должны поддерживаться на уровне от 1500 до 2000 об/мин после первоначального запуска в течение нескольких минут, чтобы убедиться, что все совместимо и получает достаточную смазку.

Гидравлические толкатели обычно издают некоторый шум при первом запуске двигателя, но вскоре он должен стихнуть, когда масло заполняет толкатели, а толкатели расширяются, уменьшая люфт в клапанном механизме. Некоторые эксперты говорят, что перед установкой гидрокомпенсаторы следует предварительно замочить в масле и прокачать. Другие говорят, что в этом нет необходимости, и на самом деле увеличивается риск того, что подъемники будут держать клапаны слишком открытыми.

Обычная процедура регулировки комплекта гидравлических толкателей заключается в вращении кулачка таким образом, чтобы каждая пара подъемников находилась в самом нижнем положении на базовой окружности кулачка. Это делается путем поворота кривошипа так, чтобы цилиндр находился в верхней мертвой точке на такте сжатия, при этом оба клапана были полностью закрыты. Затем коромысла настраиваются на нулевой зазор, а затем дополнительно поворачиваются на 1/2–3/4, чтобы толкнуть плунжеры внутри толкателей вниз в среднее положение. Затем процедура повторяется для каждого цилиндра, пока все подъемники не будут настроены. Если толкатели предварительно заполнены маслом, они могут не нажимать вниз, когда коромысла получают дополнительный поворот, в результате чего вместо этого клапаны поднимаются со своих седел.

Понимание толкателей гидравлических клапанов | Moore Good Ink

Автор: Ray T. Bohacz:

Наиболее раздражающим аспектом регулировки клапанных зазоров является ее неуклюжесть; слишком много компонентов требуют удаления для выполнения десятиминутной задачи.

Гидравлические толкатели клапанов, с другой стороны, по большей части не требуют регулировки. Когда необходима регулировка, вместо регулировки зазора, как в случае со сплошными или механическими толкателями клапанов, в гидравлической системе требуется предварительная нагрузка. Ресницы нет. Обычно это требуется только при переустановке головки блока цилиндров.

Необходимость зазора или свободного хода

Распределительный вал отвечает за синхронизацию клапана, его подъем и его продолжительность — периоды, когда он остается открытым и закрытым. В двигателе с кулачковым блоком это достигается за счет взаимодействия распределительного вала с промежуточными компонентами: толкателем клапана (или толкателем), толкателем и коромыслом. В конструкции с верхним кулачком промежуточные компоненты отличаются тем, что вместо толкателя и, возможно, толкателя используется толкатель определенного типа. Это обсуждение сосредоточено на гидравлическом толкателе, используемом в двигателях с распредвалом в блоке.

Профиль кулачка распределительного вала определяет действие клапана, и это движение сначала передается толкателю клапана, толкателю и, наконец, коромыслу, которое касается штока клапана.

Когда детали холодные, они сжимаются, а при выделении тепла расширяются. По этой причине необходим свободный ход, чтобы предотвратить заедание деталей при нагреве. Между коромыслом и наконечником штока клапана создается свободный ход.

Клапанные механизмы, требующие зазора, часто обозначались как использующие цельный подъемник или механический распределительный вал. Современные двигатели оснащены гидравлическим или механическим подъемником, в зависимости от решения производителя.

Усовершенствования в металлургии и конструкции клапанного механизма теперь позволяют механическому толкателю дольше оставаться в положении регулировки и эффективно работать с меньшим рабочим зазором или зазором. Часто их называют дизайном с тугими ресницами.

При холодном двигателе рабочие зазоры уменьшаются, а при горячем расширяются в зависимости от материалов двигателя. Если блок двигателя и головки полностью из чугуна, расширение будет минимальным. В качестве альтернативы, если они из алюминия, ожидайте расширения, потому что алюминий расширяется в два раза больше, чем сталь, а подъемник и толкатель сделаны из стали. Алюминиевый блок и головки увеличат зазор на 0,010–0,020 дюйма в холодном и горячем состоянии.

Если блок двигателя и головки полностью из чугуна, расширение будет минимальным. В качестве альтернативы, если они из алюминия, ожидайте расширения, потому что алюминий расширяется в два раза больше, чем сталь, а подъемник и толкатель сделаны из стали. Алюминиевый блок и головки увеличат зазор на 0,010–0,020 дюйма в холодном и горячем состоянии.

Кроме того, установка зазора означает, что эффективный подъем клапана меньше высоты выступа кулачка. Это результат мультипликативного эффекта соотношения коромысла, которое представляет собой смещение точки опоры относительно крепления коромысла.

Например, если кулачок кулачка равен 0,350 дюйма, а передаточное число коромысла равно 1,6:1, высота подъема клапана будет составлять 0,350 X 1,6 = 0,560 дюйма, если в двигателе используется гидравлический подъемник без зазора. Однако если бы это была механическая конструкция с зазором 0,020 дюйма, то подъем клапана составил бы 0,540 дюйма.

Это уменьшение может показаться несущественным, но оно представляет собой примерно на шесть процентов меньший ход клапана и соответствующее влияние на поток воздуха как в цилиндр, так и из него. Кроме того, по мере того, как детали изнашиваются из-за постоянных столкновений по мере уменьшения зазора, производительность двигателя ухудшается, а количество выбросов изменяется.

Кроме того, по мере того, как детали изнашиваются из-за постоянных столкновений по мере уменьшения зазора, производительность двигателя ухудшается, а количество выбросов изменяется.

Кроме того, ошибочно полагать, что сплошной распределительный вал подъемника обеспечивает большую мощность, чем гидравлическая конструкция. Прочный толкатель может следовать за более агрессивным кулачком распределительного вала, а также эффективно работать на более высоких оборотах двигателя. Но помимо гоночных двигателей этот аргумент не имеет значения.

Разница в конструкции подъемника

Для нашего обсуждения цельный подъемник, как следует из его названия, представляет собой цельный кусок металла. Его можно рассматривать просто как средство передачи действия кулачка распределительного вала на толкатель. Напротив, гидравлический подъемник является полым, имеет внутренний поршень, пружину и позволяет маслу входить и выходить.

Аналогично гидропоршню ковша трактора, моторное масло поступает в полость гидрокомпенсатора. Когда клапан закрыт, толкатель находится на базовой окружности кулачка (круглая часть кулачка) и его полость заполняется маслом. Внутренний поршень теперь максимально перемещается вверх, так как масло находится под ним.

Когда клапан закрыт, толкатель находится на базовой окружности кулачка (круглая часть кулачка) и его полость заполняется маслом. Внутренний поршень теперь максимально перемещается вверх, так как масло находится под ним.

Когда распределительный вал вращается и открывает клапан, поршень опускается вниз, и для закрытия впускного отверстия для масла обычно используется запорный шар. Поскольку масло считается несжимаемым, поршень не может двигаться, потому что масло находится под ним и на дне полости. Толкатель теперь работает как твердый подъемник и передает движение от кулачка распределительного вала к толкателю.

Во время подъема распределительного вала и из-за давления пружины клапана масло вытесняется из полости толкателя к тому моменту, когда толкатель останавливается на носовой части кулачка. Как только перемещение подъемника на кулачке завершено, давление толкателя на поршень уменьшается, и он переходит в исходное положение. Теперь полость заполнена маслом.

Диагностика и регулировка

Если двигатель с гидрокомпенсаторами шумит, это означает, что внутренняя пружина немного потеряла натяжение или контрольный шарик не герметизирует или не позволяет маслу заполнить полость. Выход — замена толкателя.

Выход — замена толкателя.

При регулярной замене моторного масла и недопущении чрезмерных оборотов двигателя гидравлические подъемники будут работать в соответствии с проектом на неопределенный срок. Большинство гидрокомпенсаторов выходят из строя из-за плохого обслуживания.

Чтобы определить шумный толкатель, снимите клапанную крышку, запустите двигатель и дайте ему поработать на холостом ходу. Ожидайте разбрызгивания масла: примите меры предосторожности. Затем, используя длинный удлинитель на 3/8 дюйма, аккуратно нажмите на коромысло в том месте, где оно соединяется с толкателем. Это поглотит часть внутреннего удара поршня в толкателе и должно изменить звук.

Из-за усилий, необходимых для замены вышедшего из строя подъемника, целесообразно заменить их все. Если один из них надет, остальные вскоре последуют за ним. Кроме того, во время запуска избегайте контакта сухих толкателей с кулачками распределительного вала, покрыв их нижние поверхности смазкой для сборки двигателя перед установкой.